Introduzione

La miscelazione è il passo fondamentale nella produzione di molti prodotti. Anche se potrebbe non avere rigidi requisiti di precisione, l'eccesso di miscelazione è comunque uno spreco inutile di energia e tempo. Nella maggior parte dei casi, tuttavia, il mixaggio è più una scienza esatta. La miscelazione insufficiente lascerà i vari componenti distribuiti in modo non uniforme mentre la miscelazione eccessiva potrebbe cambiare lo stato del prodotto finale.

Applicazioni

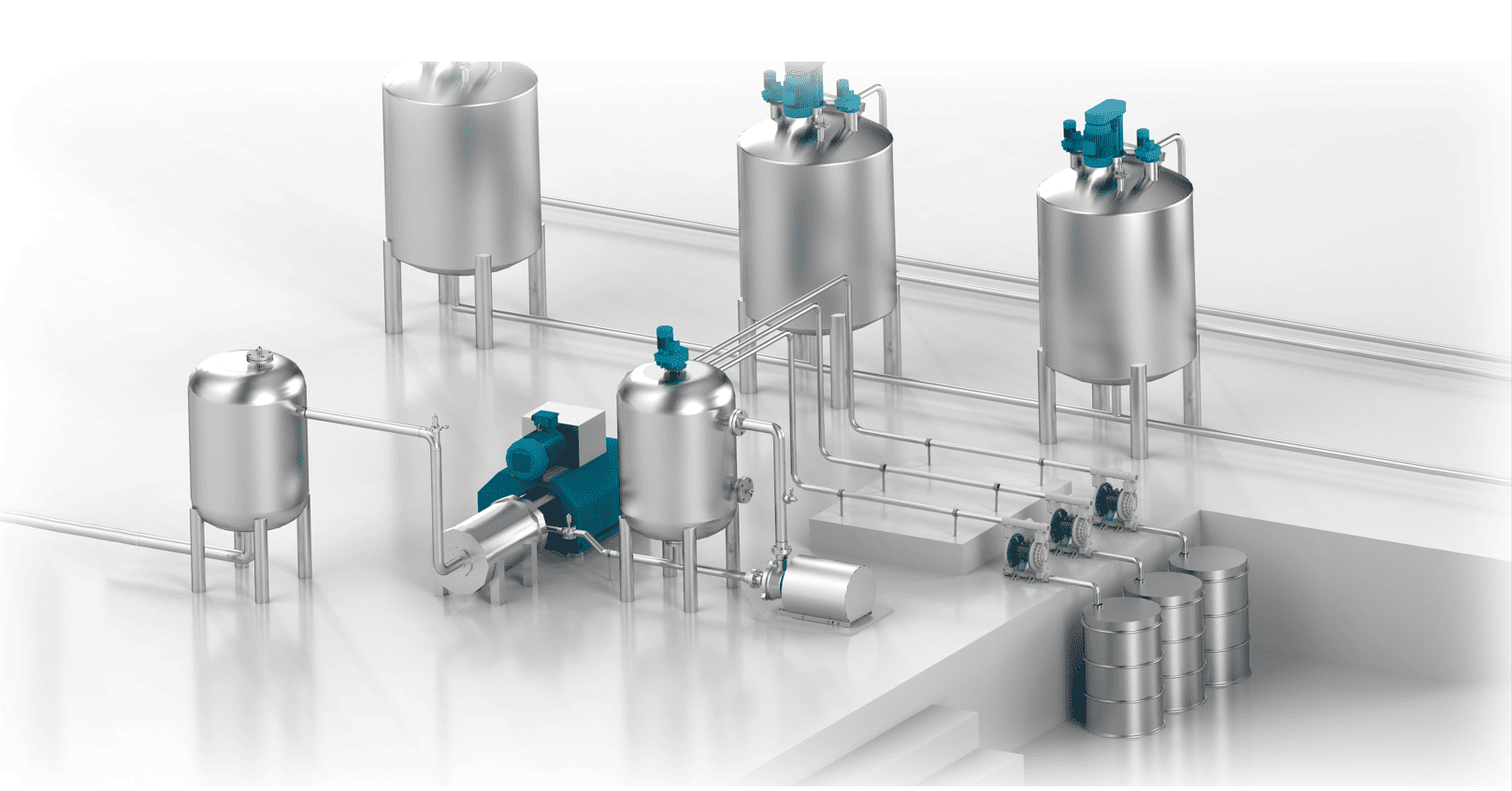

L'intento di praticamente ogni processo di miscelazione è lo stesso: raggiungere il livello richiesto di omogeneità. Miscelazione e macinazione sono passaggi comuni in tutte le industrie di processo:

- il mangiare

- Eccipienti farmaceutici

- Sostanze chimiche

- Cosmetici

- Inchiostri, vernici e rivestimento

- batteria

- Adesivi e sigillanti

Non solo la miscela richiede la composizione e la percentuale di solidi corrette, ma la viscosità deve essere mantenuta in modo da ottenere un prodotto coerente. Il grado di variabilità della viscosità delle varie parti del campione è un vero indicatore del grado di omogeneità della miscela. Monitoraggio continuo della viscositàoring durante l'intero processo di miscelazione rappresenta un metodo accurato per misurare ed eventualmente controllare i parametri chiave (come la percentuale di solidi) per ottenere le proprietà desiderate.

Perché la gestione della viscosità è fondamentale nelle applicazioni di miscelazione?

I fattori ampi e significativi che rendono importante la gestione della viscosità praticamente in ogni applicazione di miscelazione:

- Qualità: La viscosità della miscela è un indicatore delle principali proprietà target, rendendola quindi fondamentale per la qualità. A seconda dell'applicazione, la viscosità determina essenzialmente le proprietà chiave della miscela prodotta. La sottomiscelazione darà luogo a disomogeneità e la sovramiscelazione influirà sulla qualità del prodotto finale, rendendo così il monitoraggio continuo della viscositàoring indispensabile per la qualità desiderata.

- Rifiuto: L'eccessiva miscelazione può non solo cambiare lo stato del prodotto finale, ma è una perdita di tempo ed energia. La gestione della viscosità nel processo di miscelazione può consentire di identificare l'endpoint in modo affidabile e preciso, portando così a una significativa riduzione di scarti e rifiuti.

- Efficienza: Monitoraggio senza problemi e in tempo realeoring della viscosità della miscela può far risparmiare molto tempo e fatica coinvolti nell'analisi offline del campione e nel prendere decisioni sul processo basate su tale analisi.

- Ambiente: Ridurre la quantità di rifiuti fa bene all'ambiente.

Le sfide

Gli operatori di miscelazione riconoscono la necessità di monitorare la viscosità, ma nel corso degli anni tale misurazione ha sfidato gli ingegneri di processo e i dipartimenti di qualità.

Sfide con misurazioni della viscosità off-line

I viscosimetri di laboratorio esistenti hanno scarso valore negli ambienti di processo perché la viscosità è direttamente influenzata dalla temperatura, dalla velocità di taglio e da altre variabili che sono molto diverse da quelle in linea. La condizione della misurazione della viscosità off-line è spesso un campione non agitato che potrebbe non fornire una rappresentazione reale della resistenza dei rivestimenti al flusso, alla viscosità. Raccogliere campioni da testare in laboratorio e prendere decisioni di processo basate sui risultati ottenuti in laboratorio può essere estremamente macchinoso, che richiede tempo ed estremamente inefficiente. È piuttosto impreciso, incoerente e non ripetibile anche con un operatore esperto.

Sfide con viscosimetri rotazionali

Il viscosimetro rotazionale misura la viscosità della miscela in base al monitoring la coppia necessaria per ruotare un mandrino a velocità costante all'interno del fluido. Il principio di misurazione della viscosità è il seguente: la coppia, generalmente misurata determinando la coppia di reazione sul motore, è proporzionale alla resistenza viscosa sul mandrino e quindi alla viscosità del fluido. Questa tecnica, tuttavia, pone più problemi di quanti ne risolva:

- Monitoraggio della coppiaoring viene effettuata misurando la corrente di alimentazione durante il processo di miscelazione. Le fluttuazioni della potenza fornita al motore rendono le misurazioni completamente inaffidabili, rendono difficile mantenere i costi a un livello controllabile e generano maggiori quantità di rifiuti di calcestruzzo. Controllare le fluttuazioni di potenza passando a un alimentatore più affidabile sotto forma di generatore può essere un'opzione molto costosa.

- Poiché il mandrino ruota, i fili collegati al sensore di coppia sull'albero si avvolgono e si spezzano. Gli anelli di contatto possono essere alternativi, ma non ideali a causa dei tempi di allestimento, dei costi e dell'inevitabile usura.

Rheonics' Soluzioni

La misurazione automatizzata e continua della viscosità in linea è fondamentale per la miscela di calcestruzzo. Rheonics offre le seguenti soluzioni per il processo di betonaggio:

- In linea Viscosità misure: Rheonics' SRV è un dispositivo di misurazione della viscosità in linea ad ampio raggio con misurazione della temperatura del fluido integrata ed è in grado di rilevare in tempo reale le variazioni di viscosità all'interno di qualsiasi flusso di processo.

- In linea Viscosità e densità misure: Rheonics' SRD è uno strumento di misurazione simultanea in linea di densità e viscosità con misurazione della temperatura del fluido integrata. Se la misurazione della densità è importante per le tue operazioni, SRD è il sensore migliore per soddisfare le tue esigenze, con capacità operative simili all'SRV e misurazioni accurate della densità.

La misurazione automatizzata della viscosità in linea tramite SRV o SRD elimina le variazioni nelle tecniche di prelievo dei campioni e di laboratorio utilizzate per la misurazione della viscosità con i metodi tradizionali. RheonicsI sensori sono azionati da risonatori torsionali brevettati. Rheonics i risonatori torsionali bilanciati insieme all'elettronica e agli algoritmi proprietari di terza generazione rendono questi sensori accurati, affidabili e ripetibili nelle condizioni operative più difficili. Il sensore è posizionato in linea in modo da misurare continuamente la viscosità della miscela. La consistenza della miscela di calcestruzzo può essere garantita dall'automazione del sistema di dosaggio tramite un controller che utilizza misurazioni continue della viscosità in tempo reale. Entrambi i sensori hanno un fattore di forma compatto per una semplice installazione OEM e retrofit. Non richiedono manutenzione o riconfigurazioni. Non utilizzando materiali di consumo, SRV e SRD sono estremamente facili da utilizzare.

Rheonics'Vantaggio

Fattore di forma compatto, nessuna parte mobile e nessuna manutenzione

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consentono una facile integrazione in qualsiasi flusso di processo. Sono facili da pulire e non richiedono manutenzione o riconfigurazioni.

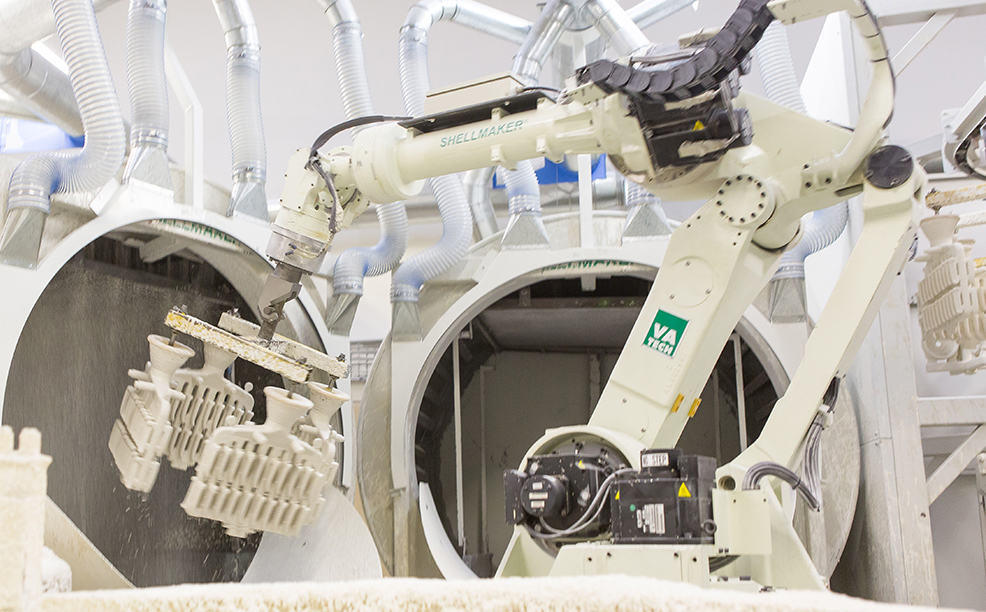

Insensibile alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio. Collega il sensore in diverse parti del serbatoio di miscelazione e controlla la consistenza della miscela durante tutto il processo. Questi sensori possono facilmente far fronte a spostamenti regolari.

Panoramica completa del sistema e controllo predittivo: monitora il processo di miscelazione con estrema facilità

RheonicsIl software è potente, intuitivo e comodo da usare. La viscosità dell'inchiostro in tempo reale può essere monitorata su un computer. Più sensori vengono gestiti da un unico dashboard distribuito in tutta la fabbrica.

Ampie capacità operative

RheonicsGli strumenti sono costruiti per effettuare misurazioni nelle condizioni più difficili. SRV ha la più ampia gamma operativa sul mercato dei viscosimetri da processo in linea:

- Range di pressione fino a 5000 psi

- Intervallo di temperatura da -40 fino a 200 ° C

- Intervallo di viscosità: 0.5 cP fino a 50,000 cP

Ottieni le giuste proprietà del mix, riduci i costi e migliora la produttività

RheonicsI sistemi di processo a ciclo chiuso soddisfano le esigenze degli odierni problemi ambientali e di sicurezza. Integra un SRV/SRD nel serbatoio di miscelazione e monitora la viscosità della miscela fino a raggiungere la viscosità desiderata. SRV (e SRD) monitora e controlla costantemente la viscosità (e la densità in caso di SRD) e previene l'uso eccessivo delle risorse. Ottimizza il processo di miscelazione con un SRV e sperimenta tassi di scarto inferiori, minori sprechi, meno reclami dei clienti, meno fermi macchina e risparmi sui costi dei materiali: produci risultati accurati in modo sicuro e redditizio. Evita responsabilità future e costi di contenzioso e ottieni profitti migliori.

SRD: strumento singolo, tripla funzione - Viscosità, temperatura e densità

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per le misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di collocare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata di terza generazione guida questi sensori e valuta la loro risposta. L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi uno dei più veloci e precisi del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità per SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

SRV è disponibile con connessioni al processo standard del settore come ¾" NPT e 1" Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con SRV che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B).

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia in un alloggiamento del trasmettitore antideflagrante che in un montaggio su guida DIN con fattore di forma ridotto, l'elettronica del sensore consente una facile integrazione nelle tubazioni di processo e all'interno degli armadi delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, Rheonics' viscosimetri in linea ha la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria