- Innovare la produzione e il rilascio di vaccini, per affrontare la carenza globale di quasi tutti i vaccini

- Aumentare la capacità di produzione e ridurre i tempi di ciclo, soprattutto in caso di epidemie o pandemie

- Rileva in modo affidabile i punti finali della reazione nei bioreattori durante la produzione e utilizza i dati di misurazione per condurre studi sulla scalabilità del prodotto e del processo

- Ridurre al minimo i costi e l'imprevedibilità di sviluppo e produzione

Introduzione

Lo sviluppo del vaccino è stato supportato da importanti approfondimenti sui bioprocessi e sulle tecnologie analitiche. Tali tecnologie hanno consentito ai produttori di vaccini di ottenere una purezza e una qualità del prodotto costantemente elevate a un costo inferiore. All'interno dell'industria dei bioprocessi, lo sviluppo e la produzione di vaccini rimangono importanti e impegnativi a causa della rapida crescita del mercato dei vaccini a livello globale.

Grazie alla sua rapida crescita, il mercato globale dei vaccini ha attratto nuovi attori. L'Organizzazione Mondiale della Sanità (OMS) riferisce che, tra il 2000 e il 2013, il mercato dei vaccini è cresciuto da 4 miliardi di dollari USA (USD) a 24 miliardi di dollari. Si prevede che entro il 2028 il mercato dei vaccini varrà circa 100 miliardi di dollari, crescendo a un tasso di crescita annuale composto (CAGR) dell'11.02%. Ci sono più di 120 nuovi prodotti in fase di sviluppo, 60 dei quali importanti per i paesi in via di sviluppo.

I vaccini sono un mercato in forte espansione per l'industria biofarmaceutica. Negli ultimi anni, abbiamo visto il loro status cambiare all'interno del settore con l'aumento del numero di fusioni e acquisizioni. Stanno emergendo nuovi modelli di business per i vaccini e stanno suscitando un notevole interesse.

Complessità e sfide

I vaccini sono molecole biologiche grandi, complesse, spesso ibride. Sono prodotti attraverso più fasi di produzione e formulazione per cui il prodotto finale (vaccino o vaccino combinato) è spesso una combinazione di molti prodotti componenti (antigeni o vaccini). Sebbene i vaccini siano prodotti biologici derivati da organismi viventi, sono più complessi di molte terapie tradizionali, sia in termini di componenti che di tecnologie necessarie per produrli. In genere vengono somministrate a individui sani (profilassi), mentre altre terapie vengono somministrate a persone con condizioni mediche. Sono anche più difficili da sviluppare e produrre rispetto a molti altri prodotti biologici e quindi sono più difficili da realizzare in forma "generica". Quindi, è più probabile che i prodotti vaccinali mantengano il loro valore commerciale.

I vaccini vengono prodotti utilizzando un'ampia gamma di substrati cellulari (ad es. linee cellulari di mammiferi, insetti, microbi e funghi). Nuovi antigeni richiedono anche in genere nuovi substrati cellulari. L'elenco include una varietà di prodotti vaccinali, inclusi vaccini vivi attenuati, vaccini inattivati o detossificati, vaccini a subunità, polisaccaridi, particelle simili a virus e complessi proteici. Ogni tipo di vaccino ha il proprio grado di complessità e gamma di proprietà biochimiche e biologiche.

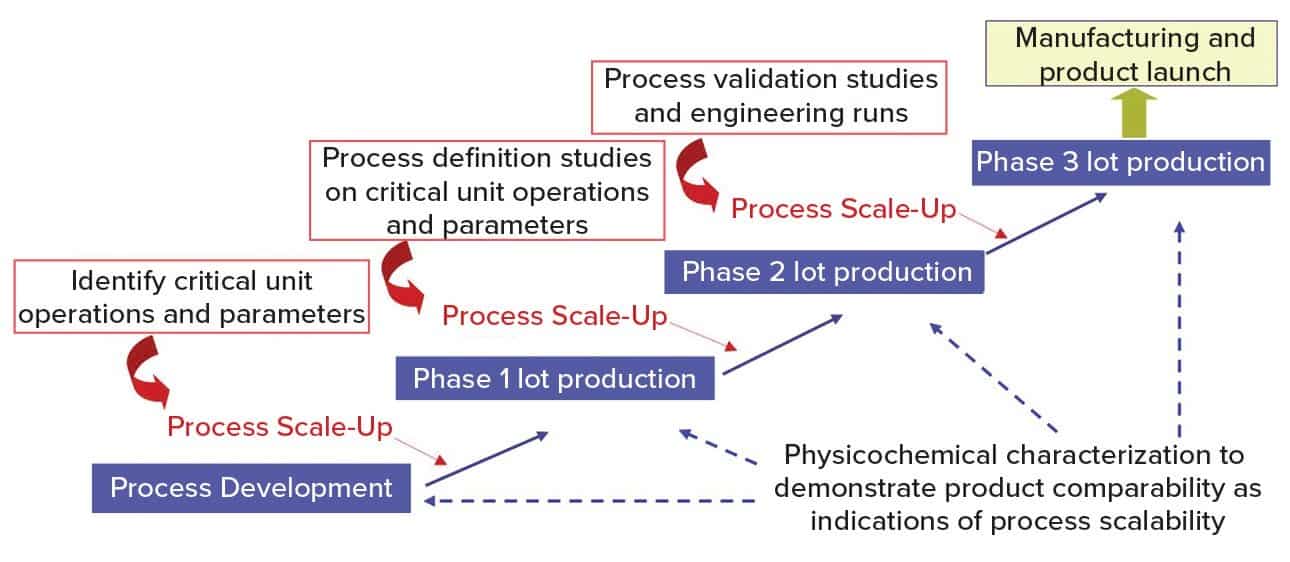

La Figura 1 mostra un approccio generale per lo sviluppo del processo vaccinale per la sostanza farmaceutica. Lo sviluppo del processo inizia su scala di laboratorio per l'identificazione delle operazioni unitarie e dei parametri, seguito da un aumento graduale (di solito in una fermentazione da 20 L o in una coltura cellulare) per la produzione di materiali per le buone pratiche di fabbricazione (GMP) per studi clinici di fase 1 . Gli studi di definizione del processo vengono eseguiti su operazioni e parametri critici dell'unità utilizzando un disegno di esperimenti (DoE) prima di scalare fino a 200 L (normalmente per la fase 2). Prima della fase 3 (scala ~2,000 litri), sono necessarie la convalida del processo e le esecuzioni ingegneristiche. Durante lo sviluppo e lo scale-up del processo, gli scienziati eseguono la caratterizzazione biofisica, chimica e biologica per acquisire conoscenze su prodotti e processi per supportare e dimostrare la comparabilità dei prodotti e la scalabilità dei processi.

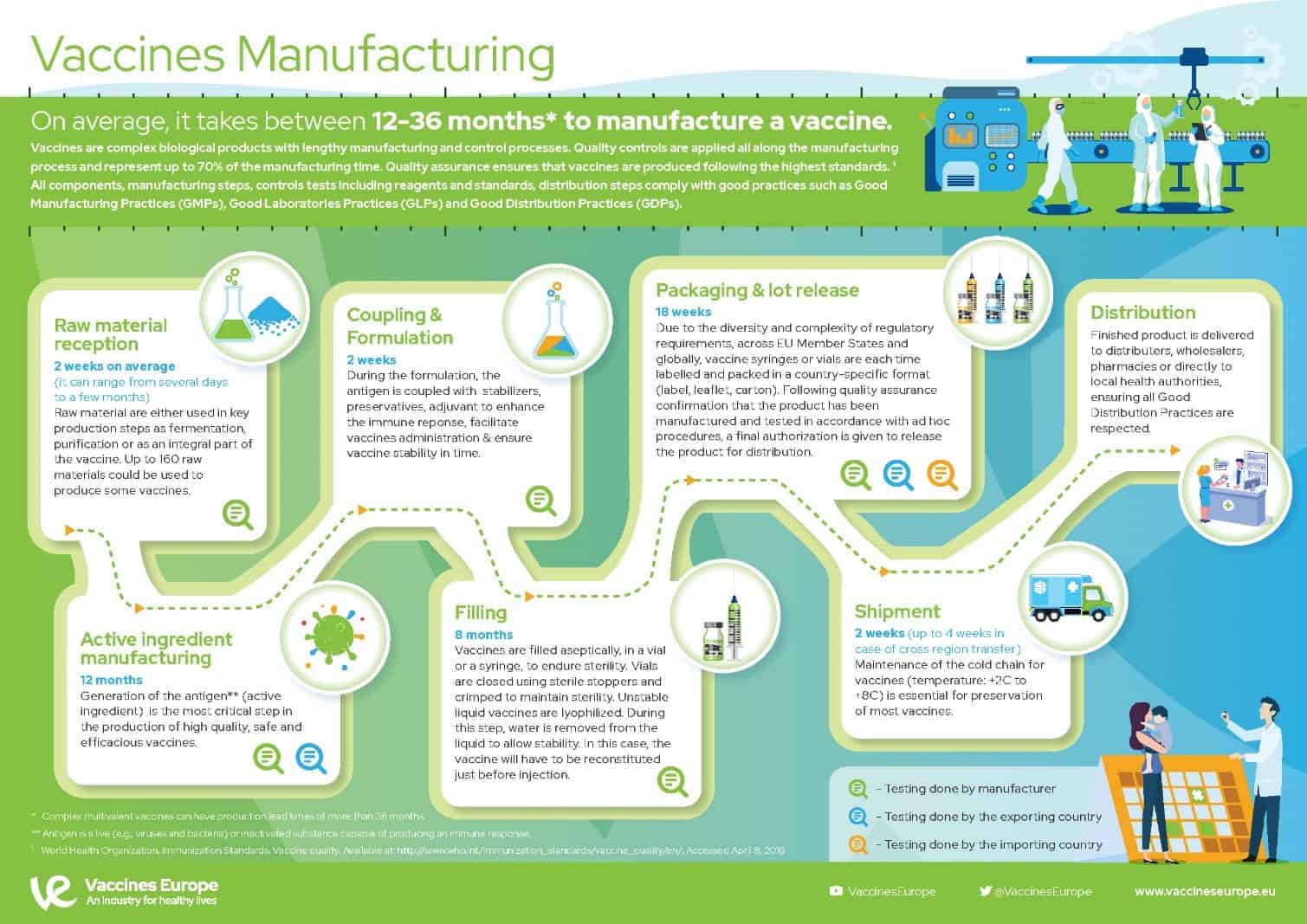

Oltre alle suddette complessità di sviluppo, i produttori di vaccini devono affrontare un ambiente commerciale ad alto costo e ad alto rischio, concorrenza con altri importanti produttori di vaccini, aumento delle aspettative di conformità e sicurezza e piattaforme altamente sofisticate basate sulla tecnologia. Lo sviluppo e la concessione in licenza di un prodotto vaccinale richiedono in genere 12-14 anni (Figura 2). I costi totali possono superare $ 1 miliardo per nuovo sviluppo e il tasso di successo complessivo dalla fase iniziale dello sviluppo alla licenza è stato <10% nel periodo 2000-2010. Uno studio del 2016 ha mostrato un tasso di successo del 20% circa dalla fase 1 alla licenza.

Fare un vaccino a colpo d'occhio

Fonte: AstraZeneca | Innovare la produzione e la fabbricazione per affrontare la sfida del COVID-19

Questi sono i processi produttivi cruciali necessari per creare un vaccino su una scala senza precedenti:

- cmq – Un processo di produzione commerciale è stato sviluppato da un processo iniziale su piccola scala prima di scalare rapidamente per aumentare i rendimenti di produttività, garantendo sempre la purezza del prodotto finale. Questo processo coerente è impiegato da ogni stabilimento di produzione con cui collaboriamo.

- Stock di semi virali e banca di cellule ospiti – Questi materiali di partenza vengono utilizzati dai produttori di tutto il mondo per avviare la produzione di vaccini.

- Sostanza stupefacente - Le cellule ospiti vengono coltivate in una serie di bioreattori di scala crescente e infettate dal seme del virus per produrre una molecola vaccinale finale. Viene eseguita una serie di passaggi di filtrazione e cromatografia per raccogliere e purificare il vaccino.

- Prodotto farmaceutico – La sostanza farmacologica viene combinata con tamponi per ottenere una formulazione finale e quindi riempita in flaconcini multidose, etichettati e confezionati.

- Test e controllo qualità - Test approfonditi vengono condotti su ogni lotto durante il processo di produzione. Le misure di controllo della qualità sono impiegate in tutte le fasi della produzione per garantire coerenza e qualità.

Tendenze chiave

Mercato che cambia: L'industria dei vaccini è chiamata a sviluppare prodotti di alta qualità a costi ridotti e in tempi ridotti. La necessità di raggiungere prima il mercato evidenzia l'importanza di strategie e tecniche di sviluppo rapido dei processi. Tali pressioni hanno spinto l'industria dei vaccini ad abbracciare tecnologie innovative. In cambio, l'accorciamento dei tempi di sviluppo del processo accelererà i tempi complessivi di sviluppo del prodotto vaccino e consegnerà rapidamente prodotti sicuri e di alta qualità a un mercato globale.

Requisiti CIP: Alcuni produttori di vaccini devono affrontare ulteriori difficoltà. Questi includono la necessità di lavorare con lotti di piccole dimensioni e diversi portafogli di prodotti. Le epidemie di pandemia che richiedono risposte rapide da parte degli sviluppatori di vaccini e l'uso di ingredienti altamente potenti pongono grandi esigenze ai processi di pulizia.

Accelerare lo sviluppo del prodotto con la tecnologia monouso: L'applicazione di tecnologie monouso offre l'opportunità di ridurre i costi fissi, la quantità di attrezzature e la convalida della pulizia, aumentando al contempo la flessibilità delle strutture e dei processi e accelerando i tempi di sviluppo dei processi. I prodotti monouso svolgono un ruolo chiave nell'affrontare le sfide industriali associate allo sviluppo di processi di alta qualità riducendo al contempo i costi operativi.

Il risultato netto è una riduzione complessiva dei tempi di sviluppo e dei costi di produzione. Il turnover dell'impianto è più facile e veloce con questo che con il sistema precedente e la convalida di beni fissi come fermentatori in acciaio inossidabile, serbatoi e centrifughe non è più necessaria.

Un sistema chiuso dimostra il vantaggio dell'applicazione della tecnologia usa e getta per accelerare lo sviluppo del processo. Si prevede che l'implementazione di tali tecnologie ridurrà i tempi di sviluppo del processo, ridurrà i costi di produzione e aumenterà la flessibilità dei processi e degli impianti, facilitando così l'espansione delle attività di produzione e aumentando l'efficienza dello sviluppo dei processi.

Classificazione dei vaccini

Esistono molti approcci allo sviluppo di vaccini, ma i vaccini possono essere classificati in modo ampio in base a come vengono preparati gli antigeni, i componenti attivi che generano una risposta immunitaria specifica contro l'organismo che causa la malattia. I vaccini possono essere virali (vivi o inattivati), vettori virali, subunità (proteine o polisaccaridi) o acidi nucleici (DNA o RNA). I vaccini combinati possono includere componenti di vaccini polisaccaridici inattivati, a base di proteine e/o coniugati a proteine. Gli altri ingredienti dei vaccini variano a seconda del processo di fabbricazione e della natura dell'antigene o degli antigeni.

- Vaccini vivi attenuati

- Vaccini inattivati o morti

- Vaccini a subunità

- Vaccini proteici

- Vaccini polisaccaridici puri

- Vaccini a base di acidi nucleici

Dispositivo di misurazione della viscosità: casi d'uso nella produzione di vaccini

Nonostante la maggiore conoscenza del processo e le tecniche di misurazione, il controllo degli attributi di qualità intermedia e finale nell'industria farmaceutica si basa ancora principalmente su un approccio a ricetta fissa, in cui i parametri vengono ottimizzati una volta per un'uscita teorica allo stato stazionario, combinata con strategie di campionamento di accettazione. In realtà, la comparsa di cambiamenti nelle proprietà delle materie prime, lo stato delle apparecchiature rispetto all'usura fisica e le condizioni ambientali variabili contribuiscono a disturbi che variano nel tempo e richiedono continue azioni correttive durante la produzione. Anche le fluttuazioni del flusso di materiale legate alla domanda del mercato possono essere viste come un disturbo che deve essere compensato per garantire la qualità del prodotto. L'approccio produttivo tradizionale, che generalmente adotta il controllo automatico del processo normativo in combinazione con la supervisione manuale, non compensa in tempo reale tali variazioni critiche degli attributi di qualità. Per affrontare queste sfide, l'inclusione del controllo automatizzato del processo di supervisione nel processo di produzione diventa essenziale per garantire automaticamente che gli attributi di qualità critici siano coerentemente in accordo con i criteri di accettazione in tempo reale. Ciò diventa particolarmente importante nei processi di produzione dei vaccini.

Controllo del polisaccaride – Monitoraggio del punto finale della reazioneoring e registrazione dei dati

Un produttore di vaccini dovrebbe dimostrare la coerenza del grado di modificazione del polisaccaride, o mediante un'analisi di ciascun lotto del polisaccaride o mediante la convalida del processo di fabbricazione. A seconda della chimica di coniugazione utilizzata, la consistenza del grado di attivazione del polisaccaride può essere determinata come parte della convalida del processo o riflessa dalle caratteristiche dei lotti di vaccini che hanno dimostrato di avere un'adeguata sicurezza e immunogenicità negli studi clinici.

Il grado di riduzione dimensionale del polisaccaride dipenderà dal processo di fabbricazione. La distribuzione dimensionale media (grado di polimerizzazione) del polisaccaride modificato dovrebbe essere determinata con un metodo adatto e dimostrata coerente. La distribuzione delle dimensioni molecolari deve essere specificata per ciascun sierotipo, con opportuni limiti di consistenza, poiché la dimensione può influenzare la riproducibilità del processo di coniugazione.

I sensori di viscosità misurano l'andamento di una reazione chimica che avviene durante la frammentazione acida o la sintesi di polisaccaridi durante la produzione del vaccino. La lunghezza della catena del polisaccaride influenza la viscosità. La riduzione della viscosità deve essere continuamente monitorata con il tempo di reazione, impedendo che la reazione continui oltre il punto di regolazione della viscosità. L'uso di un viscosimetro integrato in linea con la capacità di eseguire misurazioni affidabili, accurate e continue della viscosità al fine di rilevare i punti finali della reazione e registrare e memorizzare i dati di misurazione può semplificare i processi di produzione e migliorare il controllo di qualità.

Caratterizzazione dell'adiuvante del vaccino e controllo di qualità con misurazioni di viscosità/densità

Gli adiuvanti (potenziatori immunitari o immunomodulatori) sono stati utilizzati per decenni per migliorare la risposta immunitaria agli antigeni del vaccino. L'incorporazione di adiuvanti nelle formulazioni vaccinali ha lo scopo di potenziare, accelerare e prolungare la risposta immunitaria specifica verso la risposta desiderata agli antigeni del vaccino.

Un adiuvante vaccinale è un componente che potenzia le risposte immunitarie a un antigene e/o lo modula verso le risposte immunitarie desiderate. Un ingrediente attivo di un vaccino combinato che ha un effetto adiuvante su altri principi attivi del vaccino è escluso dall'ambito di questa linea guida. Sono esclusi anche i portatori di apteni, antigeni (ad es. CRM197, OMP meningococcico, tossoide tetanico e tossoide difterico che vengono utilizzati per coniugare i polisaccaridi) ed eccipienti come l'HSA. Nel prodotto vaccino finale può essere presente più di un adiuvante.

Dovrebbero essere descritti i risultati e una valutazione di una serie di parametri utilizzati per caratterizzare l'adiuvante. I parametri critici dovrebbero essere identificati e descritti. È probabile che tali parametri facciano parte dei test di routine dei lotti dell'adiuvante. Verranno inoltre analizzati altri parametri per caratterizzare l'adiuvante e alcuni di questi potranno anche far parte di test di routine. I parametri che definiscono un adiuvante dipenderanno dalla natura dell'adiuvante e possono includere, ma non saranno necessariamente limitati a:

- composizione chimica (qualitativa e quantitativa)

- caratteristiche fisiche (es. aspetto visivo, densità, viscosità, pH, dimensione e distribuzione dimensionale, carica superficiale)

- caratteristiche biochimiche

- purezza (p. es., contenuto di endotossine, carica batterica, residui di fabbricazione)

Le misurazioni di viscosità/densità possono supportare gli scienziati che sono tenuti a eseguire caratterizzazioni biofisiche, chimiche e biologiche su prodotti e processi vaccinali per dimostrare e supportare la comparabilità dei prodotti e la scalabilità dei processi.

Qual è il significato del controllo di qualità della viscosità nella produzione di vaccini?

La gestione della viscosità ha implicazioni ampie e significative per la produzione di vaccini per i seguenti motivi:

- Qualità: Il controllo della viscosità del processo in linea per il rilevamento dell'endpoint della reazione può garantire il rispetto delle specifiche del vaccino e dei requisiti compendiali. Nella produzione, il controllo della qualità è necessario per garantire la coerenza tra lotti e rilasciare il prodotto sul mercato, che può essere consentito analizzando le misure di viscosità/densità.

- Costo: Le conseguenze di una viscosità impropria vanno oltre la qualità del prodotto. L'utilizzo di materiale aumenta a causa di uno scarso controllo della viscosità, con un impatto negativo sui margini di profitto.

- Rifiuto: Gli scarti di materiale dovuti alla bassa qualità possono essere ridotti al minimo quando la viscosità è gestita in modo efficace nella produzione continua.

- EFFICIENZA: L'eliminazione del controllo manuale della viscosità con i dispositivi di misurazione di laboratorio libera il tempo degli operatori e consente loro di concentrarsi su altre attività.

- Ambiente: Ridurre l'uso di materiali e solventi avrà un impatto positivo sull'ambiente.

- Conformità: Forse in misura maggiore rispetto ad altre industrie, la produzione farmaceutica richiede il massimo controllo di qualità. Una composizione corretta e una qualità controllata con precisione non sono negoziabili quando si tratta di codici normativi e di tracciabilità.

- Supporta la transizione verso un processo di produzione continuo e Pharma 4.0: I dati dei sensori di viscosità forniscono accesso ai dati per la digitalizzazione della produzione farmaceutica, garantendo trasparenza e adattabilità. Il sistema migliora ulteriormente la velocità decisionale; è in grado di far fronte a lotti di dimensioni più piccole e a un portafoglio di prodotti più ampio, migliorando il controllo di qualità in tempo reale attraverso il monitoraggio della qualità in tempo realeoring.

Le misurazioni della viscosità possono determinare la concentrazione di solidi disciolti in una soluzione. Monitoring la viscosità migliora la comprensione delle condizioni di processo, riduce i tempi di sviluppo dei farmaci, aumenta la capacità e la stabilità di produzione, garantisce la qualità del prodotto e può aiutare a dimostrare la conformità alle normative. I produttori farmaceutici sono tenuti a dimostrare la validazione del processo dalla scoperta del farmaco alla produzione, e ciò può essere ottenuto mediante misurazioni della viscosità. Le misurazioni della viscosità sono importanti per caratterizzare le proprietà fisico-chimiche (densità, viscosità, tensione superficiale, osmolalità, temperatura di transizione vetrosa) dell'intermedio LNP caricato con mRNA e delle soluzioni del prodotto finito a diverse temperature.

Sfide di processo

L'aumento della produzione di vaccinazioni è difficile a causa dei problemi di miscelazione dei componenti. Le misurazioni della viscosità in tempo reale possono aiutare a determinare i parametri di elaborazione e miscelazione ideali analizzando le proprietà reologiche e aiutando la progettazione di processi di alto livello da piccoli laboratori a grandi processi industriali conoscendo le proprietà viscose. Inoltre, aiuta a controllare con precisione la qualità durante la produzione. Per garantire una produzione coerente e sotto controllo, la variazione della viscosità lungo tutto il flusso di processo viene monitorata in tempo reale, effettuando misurazioni da una linea di base anziché misurare semplicemente valori assoluti e apportando regolazioni della viscosità regolando i processi di produzione (miscelazione, macinazione, ecc. ) e componenti per garantire la coerenza e l'accuratezza dei farmaci prodotti.

Le misurazioni della densità del saccarosio sono particolarmente utili durante il processo di purificazione del virus dell'influenza. Con queste misurazioni affidabili, i vaccini antinfluenzali possono essere sviluppati nel modo più rapido e sicuro possibile senza compromettere la qualità.

I viscosimetri da laboratorio esistenti hanno poco valore negli ambienti di processo perché la viscosità è direttamente influenzata dalla temperatura, dalla velocità di taglio e da altre variabili che sono molto diverse off-line da quelle in-line. Tradizionalmente, gli operatori misuravano la viscosità delle formulazioni utilizzando viscosimetri rotazionali o reometri da laboratorio. La procedura è complicata e richiede molto tempo. Molto spesso il lotto è già finito prima che i risultati arrivino dal laboratorio, riducendo le possibilità di correzioni. Gli attuali metodi tradizionali di misurazione della viscosità portano a una produzione incoerente e allo spreco di lotti quando avrebbero potuto essere corretti utilizzando il monitoraggio in tempo reale in lineaoring. Inoltre, il passaggio alla produzione continua richiede il monitoraggio del processo in linea in tempo realeoring della viscosità della formulazione per garantire che il processo rientri nei limiti.

Gli strumenti vibrazionali vengono utilizzati per il monitoraggio in tempo reale in lineaoring di viscosità ma tendono ad essere estremamente ingombranti, reagiscono lentamente, sono facilmente influenzati dalle vibrazioni esterne, richiedono ampie manutenzioni e calibrazioni. Alcune delle sfide per i sensori nell’ambiente di produzione dei vaccini sono il calore e l’umidità elevati, i requisiti di pulizia regolari e le compensazioni ambientali per le misurazioni.

Rheonics' Soluzioni

Rheonics offre il viscosimetro in linea migliore della categoria, basato su un risonatore torsionale bilanciato, per il controllo e l'ottimizzazione dei processi dell'industria farmaceutica:

- In linea Viscosità misure: Rheonics'SRV è un dispositivo di misurazione della viscosità in linea ad ampia gamma con misurazione della temperatura del fluido incorporata ed è in grado di rilevare le variazioni di viscosità all'interno di qualsiasi flusso di processo in tempo reale. Può essere utilizzato in bioreattori e recipienti per rilevare in modo affidabile i punti finali della reazione e arrestare automaticamente la reazione integrandosi con qualsiasi sistema di automazione di fabbrica.

- In linea Viscosità e densità misure: Rheonics'SRD è uno strumento di misurazione simultanea in linea di densità e viscosità con misurazione della temperatura del fluido integrata. Se la misurazione della densità è importante per le tue operazioni, SRD è il sensore migliore per soddisfare le tue esigenze, con capacità operative simili all'SRV e misurazioni accurate della densità.

La misurazione automatizzata della viscosità in linea tramite SRV o SRD elimina le variazioni nelle tecniche di prelievo dei campioni e di laboratorio utilizzate per la misurazione della viscosità con i metodi tradizionali. Il sensore è posizionato in linea in modo da misurare continuamente la viscosità del fluido di processo (e la densità in caso di SRD). La consistenza della produzione si ottiene attraverso l'automazione del sistema di dosaggio, dei miscelatori o delle pompe tramite un controller che utilizza misurazioni continue della viscosità in tempo reale. Utilizzando un SRV in una linea di produzione farmaceutica, la consistenza del prodotto viene migliorata migliorando la produttività, i margini di profitto e gli obiettivi ambientali. Sia SRV che SRD hanno un fattore di forma compatto per una semplice installazione OEM e retrofit. Non richiedono manutenzione o riconfigurazioni. Entrambi i sensori offrono risultati accurati e ripetibili, indipendentemente da come o dove sono montati, senza bisogno di camere speciali, guarnizioni in gomma o protezione meccanica. SRV e SRD sono disponibili con connessioni al processo ascetiche come GEA Varinline e altre. Non utilizzando materiali di consumo, SRV e SRD sono estremamente facili da usare.

La maggior parte delle aziende farmaceutiche ha adottato lentamente gli strumenti di produzione digitale, temendo che i propri sistemi, dati e persone non fossero pronti. Rheonics Le soluzioni sono costruite per affrontare le sfide chiave che gli operatori dell'industria farmaceutica devono affrontare e consentirne un'integrazione fluida rheonics' soluzioni industriali nei vostri processi.

Una volta stabilito l’ambiente di produzione e adattate le finestre del processo per adattarle allo scopo corretto, di solito è necessario uno sforzo minimo per mantenere l’integrità del processo di produzione con uno stretto controllo sui parametri con Rheonics sistemi di controllo della viscosità.

Rheonics'Vantaggio

Rheonics viscosimetri e densimetri offrono all'industria farmaceutica numerosi vantaggi tecnologici appositamente progettati. Questi includono:

- Materiali bagnati di grado farmaceutico: acciaio inossidabile AISI316L

- Materiali bagnati elettrolucidati per garantire una rugosità superficiale di Ra<0.4μm/15μ pollici

- Non vengono utilizzati ingredienti di origine animale (ADI)

- Scalabilità e qualificazione delle apparecchiature

Fattore di forma compatto, nessuna parte mobile e nessuna manutenzione

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consentono una facile integrazione in qualsiasi flusso di processo. Sono facili da pulire e non richiedono manutenzione o riconfigurazioni. Hanno un ingombro ridotto che consente l'installazione in linea nelle linee di circolazione, evitando qualsiasi spazio aggiuntivo o necessità di adattatori sulle linee di processo. Entrambi i sensori sono disponibili con connessioni al processo igieniche e asettiche.

Elevata stabilità e insensibilità alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio e alle portate. L'elemento sensore si trova direttamente nel fluido, senza requisiti di alloggiamento speciale o gabbia protettiva.

Letture accurate istantanee sulla qualità della produzione - Panoramica completa del sistema e controllo predittivo

RheonicsIl software è potente, intuitivo e comodo da usare. La viscosità in tempo reale può essere monitorata su un computer. Più sensori vengono gestiti da un unico dashboard distribuito in tutta la fabbrica. Nessun effetto della pulsazione della pressione derivante dal pompaggio sul funzionamento del sensore o sulla precisione della misurazione. Nessun effetto delle vibrazioni della macchina.

Installazione semplice e nessuna riconfigurazione / ricalibrazione necessaria - minima manutenzione / tempi di fermo macchina

Sostituisci i sensori senza sostituire o riprogrammare l'elettronica, sostituzioni immediate sia per il sensore che per l'elettronica senza aggiornamenti del firmware o modifiche del coefficiente di calibrazione. Montaggio facile. Nessuna camera, O-ring guarnizioni o guarnizioni. Facilmente rimovibile per la pulizia o l'ispezione. SRV disponibile con flangia asettica e tri-clamp connessione per un facile montaggio e smontaggio.

Analisi avanzate per la manutenzione predittiva

Utilizzando i dati dei sensori per identificare i modelli di guasto - quale parte di una macchina si guasta, il tipo di guasto e quando - questo strumento può prevedere i problemi in anticipo, dando ai team di produzione la possibilità di mantenere i macchinari prima che si fermino. Questo preallarme riduce le perdite di produzione e aiuta a prevenire costose riparazioni. E l'ottimizzazione della frequenza di manutenzione ne riduce anche i costi. I manager che esaminano il sistema da un punto all'altro possono individuare rapidamente problemi e lacune nelle prestazioni e utilizzare i dati per identificare le cause principali.

Basso consumo energetico

Alimentazione 24 V CC con assorbimento di corrente inferiore a 0.1 A durante il normale funzionamento.

Tempi di risposta rapidi e viscosità compensata in temperatura

L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi tra i più veloci, versatili e accurati del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità per SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

Ampie capacità operative

RheonicsGli strumenti sono costruiti per effettuare misurazioni nelle condizioni più difficili.

- Range di pressione fino a 5000 psi

- Intervallo di temperatura da -40 fino a 200 ° C

SRV ha la gamma operativa più ampia sul mercato per il viscosimetro di processo in linea:

- Intervallo di viscosità: 0.5 cP fino a 50,000 cP

RSD: Strumento singolo, tripla funzione – Viscosità, Temperatura e Densità

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per le misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di collocare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

- Intervallo di viscosità: 0.5 cP fino a 3,000 cP

- Gamma di densità: da 0 a 4 g/cc (da 0 a 4000 kg/m3)

Ottenere informazioni accurate sulla qualità del lubrificante attraverso misurazioni dirette, ridurre i costi e migliorare la produttività

Integrare un SRV/SRD nella linea di processo per programmare in modo ottimale gli intervalli di cambio del lubrificante e ottenere significativi risparmi sui costi. Rispetto all'approccio indiretto dell'utilizzo di algoritmi per prevedere lo stato reale, le misurazioni della viscosità del lubrificante fornirebbero un'immagine fisica reale della lubrificazione consentendo il rilevamento di possibili guasti ai cuscinetti/motore in avvicinamento o stati anomali. E alla fine di tutto, contribuisce a una migliore linea di fondo e un ambiente migliore!

Clean in place (CIP)

SRV (e SRD) sono sensori autopulenti: l'utilizzo del fluido in linea per pulire il sensore mentre esegue le misurazioni riduce la manutenzione non programmata. Eventuali piccoli residui vengono rilevati dal sensore, consentendo all'operatore di decidere quando la linea è pulita per lo scopo. In alternativa, questi sensori forniscono informazioni al sistema di pulizia automatizzato per garantire una pulizia completa e ripetibile tra i cicli di produzione.

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata è il cervello di questi sensori. SRV e SRD sono disponibili con connessioni al processo standard del settore come ¾" NPT, DIN 11851, flangia e Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con un SRV/SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B) .

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia nella custodia del trasmettitore che in un montaggio su guida DIN di dimensioni ridotte, l'elettronica del sensore consente una facile integrazione nelle linee di processo e all'interno degli armadi delle apparecchiature delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Opzioni di comunicazione analogica e digitale

Opzioni di comunicazione digitale opzionali

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nel flusso di processo per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria alcuna linea di bypass: il sensore può essere immerso in linea; la portata e le vibrazioni non influenzano la stabilità e la precisione della misurazione. Ottimizza le prestazioni di miscelazione fornendo test ripetuti, consecutivi e coerenti sul fluido.

Luoghi di controllo qualità in linea

- Nei bioreattori per la reazione monitoring

- Nei tubi di collegamento tra i vari contenitori di lavorazione

Strumenti / sensori

SRV Viscosimetro OR an SRD per una maggiore densità

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria