Maasmond BV raggiunge un'accurata precisione e uniformità dei colori di stampa Rheonics Sistema SRV e RPS InkSight

DETTAGLI

Applicazioni

Controllo qualità di stampa nelle unità di stampa flessografica e di laminazione.

La sfida

- Le misurazioni della viscosità della tazza non hanno la precisione per contrastare i problemi di stampa relativi alla viscosità all'interno della macchina da stampa con semplicità

- La calibrazione manuale dei viscosimetri con una tazza o qualche tipo di riferimento è noiosa e inefficiente

Soluzione

- I Rheonics Il viscosimetro SRV fornisce misurazioni ultra stabili, ripetibili e accurate senza bisogno di ricalibrazione

- Oltre a un controllo superiore della qualità di stampa, il sensore fornisce molte informazioni dettagliate sul comportamento degli inchiostri, trasformando così le operazioni di controllo qualità a un livello completamente nuovo.

- Con RPS InkSight, il controllo della qualità di stampa completamente automatico è reso possibile con estrema semplicità e intuitività

UTENTE

Società: Maasmond BV

Sede: Oostvoorne, Paesi Bassi

Referente: Bert Verweel, direttore e proprietario

Informazioni sulla società

Maasmond è un'azienda a conduzione familiare (fondata nel 1969) con 50 anni di esperienza nella trasformazione di carta e plastica. Per la trasformazione di imballaggi ed etichette alimentari e non alimentari disponiamo di un'ampia gamma di moderne macchine da stampa flessografiche a banda stretta e larga (inchiostri UV e a base solvente), laminazione (adesivi a base acqua e solvente), taglio, fustellatura e perforazione. macchine. Maasmond produce un'ampia gamma di etichette e imballaggi flessibili di alta qualità che aderiscono ai più elevati standard di imballaggio alimentare.

- Potresti parlarci della tua azienda e delle sue attività? Da quanto tempo la tua azienda ha esperienza?

Risposta:

Maasmond è un'azienda a conduzione familiare (fondata nel 1969) con 50 anni di esperienza nella trasformazione di carta e plastica. Per la trasformazione di imballaggi ed etichette alimentari e non alimentari disponiamo di un'ampia gamma di moderne macchine da stampa flessografiche a banda stretta e larga (inchiostri UV e a base solvente), laminazione (adesivi a base acqua e solvente), taglio, fustellatura e perforazione. macchine. Maasmond produce un'ampia gamma di etichette e imballaggi flessibili di alta qualità che aderiscono ai più elevati standard di imballaggio alimentare.

- Come e quando ne sei venuto a conoscenza Rheonics Soluzione di stampa (RPS)?

Risposta:

Era da alcuni anni che cercavo sensori di viscosità sostitutivi. Nel dicembre 2017, mi sono imbattuto nel sito web di Rheonics e ciò che mi ha subito colpito è la compattezza, la robustezza (resiste ad alte pressioni e ambienti abrasivi) e la precisione. Nel gennaio 2018, per 2 giorni, abbiamo testato alcuni sensori e ci siamo subito resi conto che questo sensore è fenomenale in termini di precisione e stabilità. Durante questi test abbiamo variato la quantità di solvente e si è potuto registrare anche l'influenza del ritardante e dell'accelerante.

- Prima di implementare l'RPS, quali erano le principali sfide che dovevi affrontare e che dovevi risolvere?

Risposta:

Lo svantaggio di tutti i sensori esistenti sul mercato è che devono sempre essere calibrati manualmente con una tazza per avere un qualche tipo di riferimento. Spesso durante la preparazione e la regolazione di un colore, la prima domanda era se la viscosità fosse corretta e se il sensore fosse calibrato. Allora la viscosità dei colori variava molto (valori devianti dovuti alla mancata calibrazione), mentre ora lavoriamo con valori fissi e quindi siamo molto più veloci con il colore. Il dosaggio dei solventi era grossolano provocando una notevole deviazione della viscosità.

- Sei riuscito a risolvere le sfide?

Risposta:

La sfida più grande è stata abituarsi all'unità mPa.s perché lavoriamo con l'unità Din Cup da decenni. All'inizio abbiamo convertito mPa.s in Cup secondi, ma presto abbiamo deciso che non aveva senso, abbiamo un sensore che funziona con l'unità corretta con valori ripetibili, quindi usiamolo. Sensor ci ha anche fornito molte conoscenze aggiuntive sul comportamento degli inchiostri, osiamo addirittura dire più di quanto sappiano i fornitori di inchiostri.

- Che valore ha apportato questo sistema in termini di qualità di stampa, produttività, risparmio e ROI?

Risposta:

Proprio grazie alla precisione del sensore e del controllo, la viscosità viene mantenuta in modo estremamente accurato durante la produzione, i valori dE sono diventati più costanti e più accurati. Ad esempio: per l'ordine ripetuto, utilizziamo l'inchiostro residuo e dosiamo la quantità di inchiostro mancante e possiamo effettivamente mantenere lo stesso valore di viscosità della prima volta che il colore è stato stampato. Ciò dà molta fiducia agli stampatori. Grazie alle conoscenze acquisite e al comportamento dell'inchiostro sui substrati su cui stampiamo, sappiamo quali valori di viscosità devono essere rispettati, il che fa risparmiare molto tempo, riduce scarti e sprechi (dovuti a test manuali e configurazioni).

La maggiore fiducia nel controllo della qualità di stampa con l'RPS ci ha permesso di affrontare lavori con margini più elevati e qualità più elevata in cui i proprietari dei marchi hanno specifiche di colore molto rigide. Abbiamo un cliente e un concorrente che fornisce anche foil, i suoi valori dE2000 sono tra 4-5, il nostro sotto 2. Il nostro prezzo di vendita è più alto del concorrente e in questo caso il prezzo determina la qualità. Puntiamo sempre a valori dE2000 bassi per mantenere il livello di qualità il più alto possibile e rendere difficile la concorrenza. Il sistema dispone di altre funzionalità avanzate come la capacità di rilevare incrostazioni/intasamenti della linea di stampa. Queste funzionalità intelligenti di RPS InkSight prolungano la durata delle nostre macchine da stampa di almeno 2 anni.

Le funzionalità del sistema si estendono all'analisi efficace dei guasti e alla risoluzione dei problemi. La settimana scorsa abbiamo riscontrato un fenomeno di "ghosting" sui nostri lavori di stampa, causato principalmente dall'incapacità dell'anilox di fornire costantemente inchiostro sufficiente durante il processo di stampa. Abbiamo risolto questo problema aggiungendo acetato di etile (assicura che l'inchiostro si dissolva bene e si asciughi più velocemente) all'inchiostro in una serie di passaggi. La viscosità è scesa da 45 a 32 mPa.s. La viscosità in mPa.s è diminuita drasticamente, tuttavia, se venisse misurata con una tazza, non si potrebbe misurare alcun cambiamento significativo, forse 0,5-1 s. Le tazze non hanno la precisione necessaria per contrastare efficacemente tali problemi all'interno della macchina da stampa con la semplicità e l'intuitività che il sistema RPS offre ai nostri operatori.

Il governo olandese richiede di tenere traccia e provare quante emissioni di solventi ha Maasmond, per cui dobbiamo effettuare misurazioni delle emissioni e gestire il bilancio dei solventi. Abbiamo visto negli ultimi 2 anni che il consumo di solventi diminuisce, soprattutto nel 2020 vediamo un enorme calo. In quell'anno la plastificatrice fu dotata del controllo della viscosità Rheonics, che ha comportato una riduzione del 21% dell'acetato di etile.

- Quanto è stato facile/difficile commissionare l'RPS nel vostro processo? Quali sono i tuoi commenti sul funzionamento e sull'usabilità del sistema e del software? È stato facile per i tuoi operatori capirlo e adattarvisi?

Risposta:

In realtà, il software e l'hardware sono plug and play.

Una caratteristica fondamentale del Rheonics Il viscosimetro SRV è la sua facilità di integrazione in linea, il che significa minori costi e sforzi di installazione. L'SRV non richiede alcuna modalità di installazione. Grazie alle dimensioni compatte del sensore, non occupa quasi spazio. Non genera alcuna resistenza nella linea di alimentazione e inoltre mantiene il sensore sempre pulito. Le vibrazioni causate dalle pulsazioni della pompa o della macchina non hanno influenza sul sensore, il che rappresenta un importante vantaggio competitivo rispetto ad altri sistemi simili. Ad esempio, con inkspec i sensori devono essere installati in modo isolato, altrimenti si verificano vibrazioni (anche i sensori influenzano reciprocamente la misurazione di ogni singolo sensore) che sono chiaramente visibili sulle macchine dove vengono utilizzati i sensori inkspec. Ciò occupa molto spazio e rende l'installazione costosa.

L'anno scorso abbiamo installato il secondo RPS sul laminatore, agli operatori serviva solo una breve spiegazione. Gli operatori sono stati abituati a pensare in pochi secondi e una volta abituati alla nuova unità sanno esattamente cosa stanno facendo. Le viscosità degli adesivi bicomponenti sono basse e possono variare molto rapidamente a causa dell'elevata velocità di evaporazione dell'acetato di etile. Il software RPS InkSight mostra in tempo reale qual è la viscosità e il controllo fornisce una compensazione per l'effettiva evaporazione. Anche in questo caso vale che per substrati diversi devono essere utilizzate determinate viscosità per l'adesivo e questo ora è perfettamente possibile. Quello che mi ha colpito è che gli adesivi sono preparati in modo più accurato, almeno nella quantità di acetato di etile che deve essere aggiunta alla ricetta. Il software segnala immediatamente se viene dosato troppo o troppo poco, cosa che prima non avveniva. Inoltre, durante il funzionamento, quando viene aggiunto nuovo adesivo al secchio, l'operatore vede cosa succede ed è diventata una sfida preparare l'adesivo nel modo più accurato possibile.

- C'è qualcosa sulla tecnologia del Rheonics soluzioni che vorresti evidenziare in modo specifico? Quanto sono precise e affidabili le prestazioni di queste soluzioni all'interno della macchina da stampa in termini di obiettivi di processo?

Risposta:

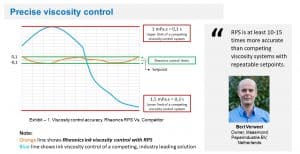

Quando acquistavo nuovi sensori, il mio obiettivo era quello di avere sensori accurati e compatti con poca manutenzione. In termini di precisione e affidabilità, il sensore e il controllo hanno superato le nostre aspettative/obiettivi e hanno portato a miglioramenti nella qualità del colore, nell'efficienza e nell'automazione. Dopo aver valutato, analizzato e testato diverse soluzioni e tecnologie per la gestione della qualità di stampa, ritengo che RPS sia un'aggiunta estremamente preziosa alla nostra macchina da stampa: rende il controllo della variabile più importante, la "viscosità dell'inchiostro", estremamente semplice, intuitivo e rivoluzionario in termini di precisione. Stabilisce un nuovo punto di riferimento in termini di precisione. L'RPS è almeno 10-15 volte più accurato di altri controlli della viscosità dell'inchiostro leader sul mercato.

Stampiamo su una varietà piuttosto ampia di fogli e carta, dove devono essere gestite diverse viscosità e con l'esperienza che abbiamo ora ci dice quanto deve essere diluito un inchiostro per una certa intensità di colore. Spesso ne utilizziamo uno che viene utilizzato per stampare su substrati diversi per cui devono essere utilizzate viscosità diverse, ad esempio stampando un determinato colore su carta (è necessaria un'elevata viscosità) e questo stesso colore viene utilizzato per la stampa su foglio (viscosità relativa bassa ). Registriamo per ciascun ordine, per colore la viscosità e quale cilindro anilox è stato utilizzato, quindi sappiamo esattamente quale viscosità gestire per avere la corretta densità del colore con conseguente tempi di installazione più rapidi.

Un altro vantaggio pratico dell'RPS è che durante il controllo della viscosità vengono dosate quantità molto piccole di solvente per compensare l'effettiva evaporazione. La maggior parte degli altri sistemi richiedono quantità piuttosto elevate di inchiostro nel contenitore per evitare fluttuazioni di viscosità causate dal dosaggio di grandi quantità di solvente con periodi relativamente ampi. Grandi quantità di inchiostro provocano la stabilizzazione della viscosità. Nel caso dell'RPS vengono dosate quantità fino a 10 g. Per poter pompare l'inchiostro attraverso il sistema, abbiamo bisogno di almeno 4 kg di inchiostro e talvolta ci restano solo 4.5 kg di inchiostro residuo, mentre la viscosità è rimasta sempre stabile perché vengono dosate quantità molto piccole. Ciò significa che è necessario preparare meno inchiostro per un ordine e che si crea meno inchiostro residuo. Ciò rende inoltre unico l'RPS, poiché mantiene piccole quantità di inchiostro a una viscosità costante.

In caso di controlli della viscosità calibrati manualmente, gli operatori saranno spesso propensi a utilizzare un cilindro anilox diverso con un volume diverso o a utilizzare vernice per influenzare l'intensità del colore, con conseguenti tempi di configurazione più lunghi.

Ciò garantisce che abbiamo effettivamente raggiunto una sorta di standardizzazione dei colori di stampa sui diversi substrati. Ciò consente di risparmiare molto tempo. Con i sistemi calibrati manualmente questo è difficile da fare. Qualsiasi operatore deve avere la disciplina necessaria per calibrare i sensori prima della configurazione della macchina da stampa e spesso non ha il tempo per farlo.

- Secondo voi, l'RPS offre qualche proposta unica alle aziende di stampa? Pensi Rheonics sarà in grado di avere un impatto nel settore della stampa flessografica con l’RPS?

Risposta:

In primo luogo, è l'unico sensore che è stato calibrato dal fornitore e quindi non necessita mai più di essere calibrato. Con questo sensore è possibile memorizzare i valori di viscosità, rendendo possibile l'automazione. La variabile più importante viene misurata con sensori che non necessitano di essere calibrati manualmente per ciascun setpoint, eliminando così gli errori causati dall'operatore.

Un buon confronto tra Rheonics sensori con i sensori disponibili sul mercato è un misuratore di distanza laser che determina la profondità di un pozzo facendo cadere una pietra e misurando il tempo impiegato quando tocca il fondo. Con la roccia e l'orologio, il pozzo ha una profondità di 21,3 secondi, nel caso in cui il pozzo non sia abbastanza profondo il ragazzo con l'orologio dice "scava altri 0,5 secondi" o in caso di Rheonics, scavare con una precisione di pochi mm.

Se parlo con il venditore/tecnico dell'inchiostro e ci sono problemi con un cliente, è quasi sempre perché la viscosità dell'inchiostro è molto viscosa. Anche con i colleghi, quando viene rilevato un errore durante la stampa, di solito è perché nell'inchiostro viene dosato troppo solvente, il che diminuisce il colore.oring forza.

Uno dei motivi per cui tutti accettano che la viscosità sia espressa in secondi è che non esistevano sensori “affidabili e riproducibili” che misurassero nell’unità corretta, quindi non c’erano alternative.

Credo che il sistema RPS elevi gli standard di sicurezza e le possibilità di automazione all'interno della macchina da stampa e stabilisca un nuovo punto di riferimento per le aziende di stampa in termini di qualità, redditività, precisione e accuratezza del colore, gestione del consumo di inchiostro e solventi, know-how e controllo degli operatori e impatto ambientale. Sono certo che lascerà il segno nel settore della stampa flessografica, poiché porterà la variabile di stampa più importante, ovvero la viscosità dell'inchiostro, a portata di mano degli stampatori. Rheonics I sistemi di sensori RPS e SRV apportano i seguenti vantaggi significativi e una proposta unica:

Vantaggi tecnici: automazione della stampa, controllo qualità, efficienza, precisione e ambiente

- Controllo molto più rigoroso e accurato (almeno 10-15 volte) sulla qualità dell'inchiostro rispetto ad altri sistemi equivalenti sul mercato.

- Tempi di configurazione più rapidi e densità del colore accurata, aiutati dall'esperienza e dalla ripetibilità del sensore, carica le funzioni di configurazione del lavoro del software

- Viscosità compensata in temperatura: minori preoccupazioni sulle variazioni stagionali o su qualsiasi fattore che possa influenzare la temperatura (e quindi la viscosità)

- Compensazione dell'evaporazione: controllo rigoroso e "risoluzione fine" dell'aggiunta di solvente in piccoli passaggi, il tutto con conseguente risparmio di solvente e inchiostro

- Riduce i tempi di configurazione e gli scarti di configurazione: gli operatori possono eseguire nuovamente un lavoro caricato in precedenza utilizzando le funzionalità "Salva lavoro" e "Carica lavoro" che riducono gli sprechi

- Analisi e risoluzione dei problemi efficaci: la maggior parte dei problemi di stampa relativi al colore e alla qualità sono attribuiti a problemi di viscosità. I dati provenienti dai sensori e dal sistema RPS garantiscono un rilevamento efficiente dei guasti, un'analisi completa delle cause profonde e azioni correttive efficaci in modo semplice e intuitivo.

- Riduzione delle emissioni di solventi e riduzione degli scarti e degli sprechi rispetto alla movimentazione e alle configurazioni manuali.

- Riduzione del tempo di asciugatura e risparmio derivante dalla ridotta necessità di recupero del solvente grazie all'utilizzo ottimale del solvente nell'inchiostro.

Installazione e usabilità

- Dimensioni compatte: ingombro ridotto nella pressa, insensibile all'ambiente, alle vibrazioni, ecc. Altri sistemi simili richiedono uno sforzo di installazione e un ingombro significativi all'interno della pressa. Dovevamo semplicemente installare il sensore direttamente nel tubo dell'inchiostro, utilizzando un raccordo a T da ¾” disponibile in commercio.

- Il software è intuitivo, facile da usare, prezioso. Oltre a ciò, è utile per aiutare gli operatori a conoscere le correlazioni tra viscosità e intensità del colore: ora hanno un modo intelligente di comprendere e sperimentare per migliorare la conoscenza sul comportamento degli inchiostri, utile nei lavori attuali e futuri. Il software è realizzato in collaborazione con gli operatori, il che ha prodotto un'interfaccia molto intuitiva. Di tanto in tanto un operatore vuole vedere come si è comportata la viscosità durante la produzione di un ordine, quanto è stata stabile.

Redditività

- Risparmio nel consumo di solventi e inchiostri (anche registrazione del consumo di solventi): un controllo più rigoroso porta a un minor consumo di solventi e inchiostri grazie all'algoritmo innovativo + superiorità del sistema.

- La riduzione dei tempi di impostazione porta ad un miglioramento della produttività e alla capacità di completare più lavori di stampa nello stesso tempo.

- Capacità di accettare lavori di qualità superiore e con margini più elevati (dE<2) aumentando la redditività e offrendo un vantaggio competitivo

Alcune immagini del sistema RPS InkSight

- Rheonics Console SmartView integrata nelle macchine da stampa

- Alcune immagini che mostrano l'installazione in linea dei viscosimetri SRV all'interno della pressa

- Armadio di controllo autonomo

Tutti Rheonics i prodotti sono progettati per resistere agli ambienti di processo più difficili, alle alte temperature, a livelli elevati di urti, vibrazioni, abrasivi e sostanze chimiche.

Articoli Correlati

La rivista FTA Flexo presenta a Rheonics caso di studio dell'utente – "Standardizzazione della viscosità: l'approccio di una stampante"

Rivista focalizzata sulla stampa flessografica - Flexo (https://www.flexography.org/flexo-magazine/) pubblica un articolo approfondito che mostra la Rheonics Viscosimetri SRV e la soluzione RPS InkSight Multi-Station Ink Control presso la sede di un cliente nei Paesi Bassi. Trovi il link alla pubblicazione.

Standardizzazione della viscosità nella stampa flessografica

Nella storia della nostra azienda abbiamo applicato ogni tipo di sensore di viscosità: rotazionale, palla in caduta, pistone in caduta e onda acustica. La somiglianza tra questi sensori è che sono tutti calibrati con una tazza, nel nostro caso la tazza DIN con uscita da 4 mm. Di per sé questo ha funzionato bene ea causa della mancanza di un'alternativa migliore ...