Cos'è il CIP? Ottimizzazione dei sistemi CIP (Clean In Place) con misurazioni di viscosità e densità in linea

Cos'è il CIP?

Nei sistemi CIP, la pulizia avviene senza smontare il sistema. CIP si riferisce a tutti quei sistemi meccanici e chimici che sono necessari per preparare le apparecchiature per la lavorazione degli alimenti, sia dopo un ciclo di lavorazione che ha prodotto normali incrostazioni, sia quando si passa da una ricetta all'altra una linea di lavorazione.

“La pulizia di elementi completi di impianti o circuiti di tubazioni senza smantellare o aprire le apparecchiature e con un intervento manuale minimo o nullo da parte dell'operatore. Il processo prevede il getto o la spruzzatura di superfici o la circolazione di soluzioni detergenti attraverso l'impianto in condizioni di maggiore turbolenza e velocità di flusso ".

CIP per stabilimenti farmaceutici (Fonte - GEA)

Un sistema CIP consiste tipicamente di contenitori per la preparazione e lo stoccaggio di prodotti chimici per la pulizia, pompe e valvole per la circolazione dei prodotti chimici CIP in tutto l'impianto, strumentazione per monitorare il processo di pulizia e contenitori per il recupero dei prodotti chimici.

Perché è importante il CIP?

Il CIP è una componente importante per garantire la sicurezza alimentare negli impianti di trasformazione alimentare. Una pulizia efficace tra i cicli di produzione evita potenziali contaminazioni e prodotti che non soddisfano gli standard di qualità. L'esecuzione corretta del CIP, dalla progettazione alla convalida, garantisce barriere sicure tra i flussi di cibo e i flussi di prodotti chimici di pulizia. Dal punto di vista della lavorazione degli alimenti, qualsiasi tempo di pulizia è un tempo di inattività: l'attrezzatura non è produttiva. Anche la pulizia deve essere eseguita in sicurezza, perché sono coinvolti prodotti chimici molto forti che possono essere dannosi per le persone e per le attrezzature. Infine, dovrebbe essere effettuato con il minimo impatto sull'ambiente utilizzando quantità minime di acqua e detergenti e massimizzando il riutilizzo delle risorse.

L'industria di trasformazione alimentare, che si tratti di latte, formaggio, bevande allo yogurt o salsa bernese, beneficia immensamente della tecnologia avanzata in grado di controllare la lavorazione e proteggere la qualità degli alimenti, dalle materie prime in entrata alle confezioni che escono.

Tra i più importanti c'è la necessità di pulire e sanificare i propri impianti e attrezzature sufficienti a produrre alimenti privi di rischi fisici, allergenici, chimici e microbiologici. Inoltre, è importante capire i motivi per cui una pianta alimentare deve essere pulita. I motivi includono:

- Per ridurre i rischi derivanti dai pericoli alimentari - intossicazione alimentare e contaminazione da corpi estranei

- Per rispettare la legislazione locale e internazionale

- Per soddisfare le esigenze specifiche dei clienti, ad esempio Tesco

- Per soddisfare i requisiti degli standard globali di sicurezza alimentare (GFSI)

- Per mantenere risultati positivi di audit e ispezione

- Per consentire la massima produttività dell'impianto

- Per presentare un'immagine visiva igienica

- Promuovere condizioni di lavoro sicure per personale, appaltatori e visitatori

- Per mantenere la durata del prodotto

- Per evitare l'infestazione da parassiti

La pulizia è una necessità in tutta la produzione alimentare. Un buon sistema CIP aiuta a tagliare i costi e ridurre i tempi di fermo necessari per la pulizia.

Linea di produzione del burro (Fonte - GEA)

Pulizia come parte della produzione

I produttori vogliono garantire la sicurezza alimentare in ogni momento, riducendo al minimo i tempi di inattività per CIP. Ciò ha portato a un approccio strutturato alla pulizia come parte della produzione, piuttosto che come interruzione e separata dalla produzione. I principi di pulizia dipendono dal tipo di prodotto alimentare che si produce e dalle sue caratteristiche. Ad esempio, i metodi di pulizia adatti per i prodotti lattiero-caseari potrebbero non essere adatti per i succhi di frutta. Un modo per migliorare l'efficienza della pulizia è implementare linee guida e procedure strutturate che aumentano il controllo del produttore sui parametri di pulizia. La pulizia secondo programmi e linee guida definite garantisce la sicurezza alimentare e la qualità del prodotto.

Rischi di sistemi CIP inefficienti e inefficaci

Sicurezza alimentare e contenzioso

Le frequenti incidenze di disastri per la sicurezza alimentare in tutto il mondo sono spesso causate da semplici errori o processi difettosi in una fabbrica di alimenti o bevande che portano a malattie, lesioni e persino morte per coloro che consumano prodotti contaminati. Oltre alla tragedia umana, questi incidenti di contaminazione portano a spese per i richiami di prodotti, perdita di fiducia nel marchio di un'azienda e, in ultima analisi, perdita di entrate. Il risultato di una pulizia impropria è costoso per un impianto che viola le norme di sicurezza dell'industria alimentare e delle bevande.

Tempi di fermo della produzione

Le aziende di alimenti e bevande mirano costantemente a ridurre le spese operative e ridurre gli sprechi per abbassare i costi di produzione senza influire sulla qualità del prodotto. Tuttavia, quando un processo CIP è in funzione, il tempo di attività della produzione viene interrotto. Ciò influisce sulla redditività. Di conseguenza, si manifestano due tendenze entrambe negative per l'azienda:

- Quando si verifica un problema, c'è una reazione naturale per evitare di cercare la causa principale del problema. Un tale intervento potrebbe comportare lavori di manutenzione ancora più dispendiosi in termini di tempo.

- Con il rischio di contaminazione in prima linea nella mente della maggior parte degli operatori, la tendenza dell'operatore CIP è quella di compensare eccessivamente con un maggiore tempo di pulizia.

Fortunatamente, le nuove tecnologie CIP alleviano i problemi di cui sopra grazie a significativi miglioramenti nell'efficienza:

- L'automazione CIP più avanzata consente una drastica riduzione dei tempi di risoluzione dei problemi in caso di problemi, riducendo ciò che una volta richiedeva ore per essere eseguito in minuti di diagnostica.

- Un processo CIP ottimizzato può ridurre notevolmente i tempi di pulizia.

Elevato consumo di energia e acqua

Il miglioramento dell'efficienza non si concentra solo sulla riduzione del tempo di ciclo e del consumo di energia, acqua e prodotti chimici. I processi clean-in-place (CIP) esistenti richiedono molto tempo e sprecano grandi quantità di energia, acqua e prodotti chimici. Le nuove innovazioni nella tecnologia CIP consentono ai gestori degli impianti di ridurre i costi in modo rispettoso dell'ambiente pur rimanendo conformi agli standard di sicurezza normativi.

Linea di riempimento per prodotti lattiero-caseari (Fonte - GEA)

Strategia di ottimizzazione

Sebbene i requisiti di ogni impianto di trasformazione di alimenti e bevande siano diversi e i dettagli varieranno, l'esperienza ha dimostrato che l'approccio di maggior successo per CIP si basa su questi pilastri:

- Design efficace ed efficiente

- Efficienza energetica

- Ottimizzazione dell'automazione

Design efficace ed efficiente

È possibile ottenere efficienze introducendo nell'impianto sistemi CIP più piccoli e decentralizzati. Questo approccio riduce la quantità di energia richiesta per trasportare i prodotti chimici riscaldati attraverso lunghi tubi fino agli angoli più remoti dell'impianto di produzione. Le distanze più brevi per l'erogazione dei detergenti consentono di risparmiare acqua, energia e tempo.

Efficienza energetica

È possibile ottenere un risparmio energetico fino al 30% apportando miglioramenti a componenti di apparecchiature obsolete e inefficienti che sprecano elettricità e modificando processi aziendali dispendiosi. Gli esempi includono l'introduzione di azionamenti a velocità variabile anziché azionamenti a velocità fissa in modo che gli operatori possano specificare la portata all'interno dei parametri della ricetta. Sul lato del processo, è possibile effettuare regolazioni bilanciando meglio il tempo di risciacquo con il volume di risciacquo.

Ottimizzazione dell'automazione

L'implementazione della pulizia adattata alla produzione, attraverso sistemi di automazione avanzati che adattano automaticamente i processi di pulizia in base alle informazioni restituite tramite sensori e monitor, migliorerà i risultati di pulizia, ridurrà i tempi di fermo e garantirà la sicurezza alimentare. I più avanzati sistemi di pulizia monitorano continuamente i parametri di produzione e indicano le esigenze CIP.

Controlli, sensori e allarmi sono tutti elementi di automazione che consentono di implementare dashboard e impostare indicatori chiave di prestazione (KPI). L'automazione migliora la qualità delle informazioni disponibili e consente un controllo più rigoroso delle varie parti del processo di pulizia (come la creazione di parametri attorno all'apertura e alla chiusura delle valvole e al funzionamento della pompa). È importante che l'architettura di automazione sia aperta; ciò consente alle apparecchiature di elaborazione CIP di comunicare con altre apparecchiature di processo come serbatoi o pastorizzatori. La capacità integrata di "verifica dello stato" ottimizza l'efficienza dell'operazione.

Rheonics i sensori di viscosità e densità sono compatibili con il CIP e aggiungono "intelligenza" avanzata ai sistemi CIP

La viscosità è una proprietà che è influenzata a livello molecolare e contiene un'enorme quantità di informazioni sul fluido di processo, ma è stata difficile da quantificare in modo affidabile con gli strumenti esistenti.

Vantaggi primari con Rheonics Sensori di viscosità e densità rispetto ai requisiti del sistema Clean In Place:

- Rheonics i sensori sono pronti per il CIP e sono conformi ai requisiti di progettazione igienica delle apparecchiature di trattamento. Rheonics SRV e SRD sono disponibili in tri-clamp e connessioni DIN 11851 oltre a connessioni al processo personalizzate. Sia SRV che SRD sono conformi ai requisiti di conformità al contatto alimentare secondo le normative FDA statunitense e UE.

- Monitorare, ottimizzare il processo CIP e rilevare i punti finali della pulizia. SRV (e SRD) monitora la pulizia delle linee del fluido tramite monitoring la viscosità (e densità) del detergente/solvente durante la fase di pulizia. Eventuali piccoli residui o contaminazioni vengono rilevati dal sensore, consentendo all'operatore di decidere quando la linea è pulita/adatta allo scopo. In alternativa, SRV (e SRD) fornisce informazioni al sistema di pulizia automatizzato per garantire una pulizia completa e ripetibile tra un ciclo e l'altro, garantendo così la piena conformità agli standard sanitari degli impianti di produzione alimentare.

- Facile installazione e nessuna riconfigurazione / ricalibrazione necessaria - zero manutenzione / tempi di fermo. Nell'improbabile eventualità di un sensore danneggiato, sostituire i sensori senza sostituire o riprogrammare l'elettronica. Sostituzioni immediate sia per il sensore che per l'elettronica senza aggiornamenti del firmware o modifiche alla calibrazione. Montaggio facile. Disponibile con connessioni al processo standard e personalizzate come NPT, Tri-Clamp, DIN 11851, Flangia, Varinline e altri collegamenti sanitari e igienici. Nessuna camera speciale. Facilmente rimovibile per la pulizia o l'ispezione. SRV è disponibile anche con DIN11851 e tri-clamp connessione per un facile montaggio e smontaggio. Le sonde SRV sono sigillate ermeticamente per il Clean-in-place (CIP) e supportano il lavaggio ad alta pressione con connettori M69 IP12K.

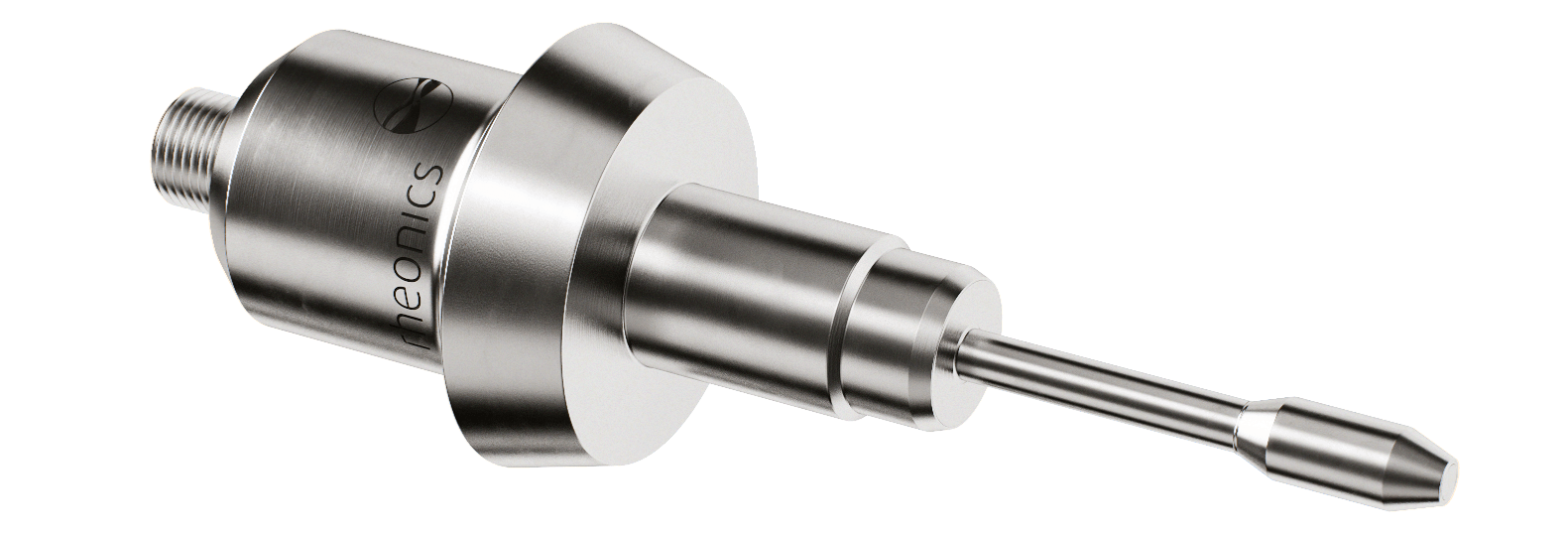

SRV – viscosimetro in linea (DIN 11851 & Tri-clamp connessioni per l’industria alimentare e farmaceutica)

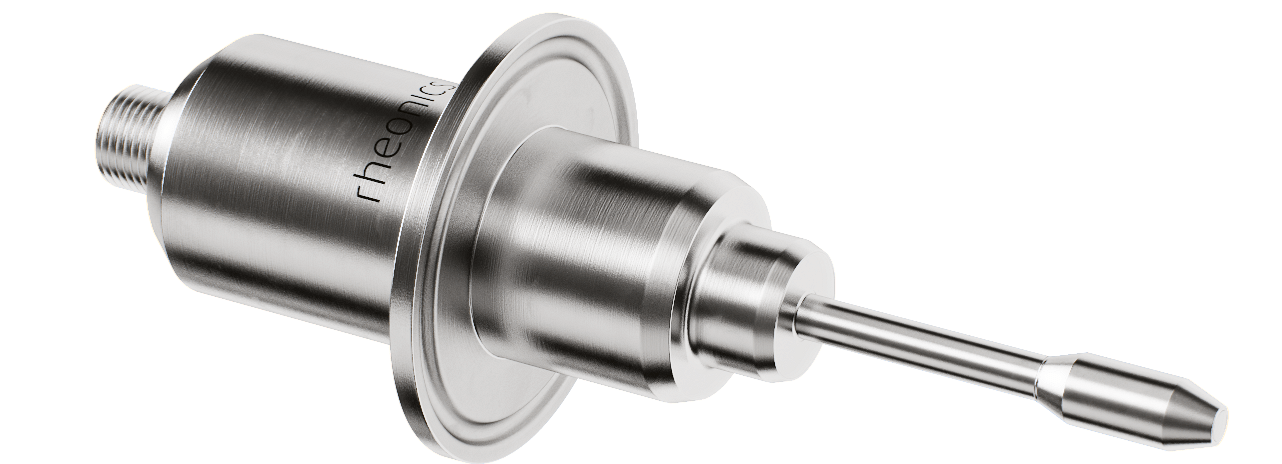

SRD – misuratore di densità e viscosità in linea (DIN 11851 e Tri-clamp connessioni per l’industria alimentare e farmaceutica)

Perché è importante ottimizzare i processi CIP nelle operazioni di alimenti e bevande e rilevare il punto finale della pulizia?

- Per ridurre i tempi di pulizia

- Per ridurre i tempi di cambio lavoro

- Per gestire al meglio materiali e prodotti chimici che devono essere poi riciclati / smaltiti / recuperati con scarti ridotti

- Per ridurre il consumo di energia e acqua

Moderni sistemi CIP, dotati di Rheonics i sensori e il software di automazione consentono un semplice approfondimento di tutti gli aspetti del processo. Questa tracciabilità del sistema offre una serie di vantaggi:

- Gli operatori possono controllare ogni operazione CIP per verificare se ha funzionato correttamente: monitoraggio in tempo realeoring dello stato iniziale, intermedio e finale della linea

- La diagnostica è semplice da eseguire e fornisce informazioni dettagliate su ogni elemento del ciclo di pulizia

- Difetti e problemi possono essere rapidamente evidenziati e risolti

- I responsabili dell'impianto possono generare rapporti operativi dettagliati

- Le relazioni sulla sicurezza alimentare alle autorità di regolamentazione sono facili da assemblare e più complete

La ricerca continua e la stretta collaborazione con i clienti ci forniscono una conoscenza più approfondita e più ampia sui problemi di sicurezza alimentare, che vanno dalla lavorazione degli alimenti, al riempimento e al confezionamento. Consentiamo ai nostri clienti di beneficiare di questa conoscenza ed esperienza attraverso soluzioni di produzione convalidate.

Riferimenti:

- MANUALE - Cleaning in place - Una guida alla tecnologia di pulizia nell'industria alimentare, Di Tetra Pak.

- CARTA BIANCA - Come ottimizzare i processi Clean-in-Place (CIP) nelle operazioni di alimenti e bevande, di Benjamin Jude ed Eric Lemaire (Schneider Electric)

- Soluzioni GEA CIP / SIP - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics i densimetri e i misuratori di viscosità sono disponibili come sonde e sistemi a flusso per l'installazione in serbatoi, linee di processo e reattori. Tutto Rheonics i prodotti sono progettati per resistere agli ambienti di processo più difficili, alle alte temperature, a livelli elevati di urti, vibrazioni, abrasivi e sostanze chimiche.