Standardizzazione della viscosità nella stampa flessografica

Un nuovo approccio per controllare la più grande variabile nella stampa flessografica e rotocalco

Introduzione

Nella storia della nostra azienda abbiamo applicato ogni tipo di sensore di viscosità: rotazionale, a sfera cadente, a pistone cadente e ad onda acustica. La somiglianza tra questi sensori è che sono tutti calibrati con una tazza, nel nostro caso la tazza DIN con uscita da 4 mm. Di per sé questo ha funzionato bene e, a causa della mancanza di un'alternativa migliore, la tazza DIN 4 è diventata la misura standard nel settore flessografico e rotocalco. Nel dicembre 2017, mentre cercavo una soluzione migliore, sono entrato in contatto con il Rheonics SRV come alternativa ai sensori che utilizzavamo, che erano troppo imprecisi e non sufficientemente ripetibili. Nel gennaio 2018 abbiamo iniziato a testare due di questi sensori e nel giugno 2018 abbiamo dotato tutte le 8 stazioni di stampa della macchina da stampa CI di Rheonics SRV. L’anno scorso abbiamo condotto molti test, raccogliendo esperienze e nuove intuizioni. Abbiamo sviluppato una formula per convertire l'unità centipoise, o mPaS, che è l'unità fornita dall'SRV, in DIN Cup 4 secondi perché eravamo abituati a lavorare con queste unità. Dopo alcuni mesi abbiamo deciso di smettere completamente di utilizzare le unità DIN Cup, per ragioni che risulteranno chiare in questo articolo.

L'attuale generazione di macchine da stampa è estremamente accurata in termini di regolazione (nel raggio di μm) e ha un grado molto elevato di automazione, come un sistema di ispezione 100%, impostazione dell'impronta completamente automatica di rulli e cilindri per lastre anilox, controllo automatico del registro e misurazione del colore spettrale in linea. Tuttavia, la più grande variabile nel processo di stampa, la viscosità dell'inchiostro, viene ancora misurata con un'unità determinata manualmente! In molti casi anche i controlli automatici della viscosità sono calibrati con una tazza perché gli operatori sono abituati a pensare in pochi secondi. In pratica, la calibrazione della viscosità spesso non viene eseguita perché richiede tempo o perché le tazze sono sporche o non disponibili.

La viscosità è un parametro molto importante nella qualità finale del materiale stampato. Se la viscosità non è corretta, il comportamento del flusso e lo spessore dello strato di inchiostro varieranno, con conseguenti problemi di qualità di stampa. Inoltre, una viscosità dell'inchiostro scarsamente regolata può portare a un consumo eccessivo di inchiostro.

Precisione

Ogni operatore è abituato a lavorare con una sorta di misurino della viscosità. Queste misurazioni non sono mai state completamente standardizzate e sono solo "affidabili" su un intervallo di misurazione relativamente ristretto con un ampio margine (5-10%) di errore. Alcuni di questi errori sono causati dalla tazza stessa, altri sono funzione dell'abilità dell'operatore. Le misurazioni non sono ripetibili. La temperatura, che ha una forte influenza sulla viscosità, è difficile da controllare. La contaminazione della tazza e le diverse densità degli inchiostri influenzano la velocità di run-out. Tutto ciò si somma a una scarsa ripetibilità e precisione delle misurazioni della tazza DIN.

In pratica, i margini di errore possono arrivare fino al 5-10%, che è una grande larghezza di banda di viscosità. Ad esempio, per un inchiostro ha una viscosità di 20 s, un margine di errore compreso tra 5-10% significa una larghezza di banda compresa tra 1 se 2 s!

Come funziona la precisione e la ripetibilità del Rheonics SRV confrontare con le misure della tazza DIN?

Ecco un estratto dal Rheonics Scheda tecnica SRV:

| Gamma di viscosità | Da 0.4 a 250,000 + cP |

| Precisione di viscosità | 5% della lettura (standard) 1% e maggiore precisione disponibile |

| Riproducibilità | Migliore di 1% della lettura |

| Temperatura | Pt1000 (DIN EN 60751) |

| Temperatura del fluido di processo | -40 fino a 300 ° C (575 ° F) |

| Temperatura ambiente | -40 fino a 150 ° C |

| Range di pressione | fino a 7,500 psi (barra 500) |

Il funzionamento del sensore si basa su un elemento vibrante immerso nel fluido e la cui risonanza è smorzata dalla viscosità del fluido. IL Rheonics L'SRV differisce dagli altri sensori vibranti in quanto il suo risonatore è completamente bilanciato, rendendo la sua precisione immune all'ambiente meccanico. Inoltre è estremamente robusto e può essere pulito, quando necessario, con uno straccio imbevuto di solvente.

Le specifiche del produttore mostrano che ha un ampio campo di misura e una precisione molto elevata, ma cosa significa in pratica? Abbiamo testato la sua accuratezza aggiungendo 20 g di solvente a 25 kg di inchiostro. Il sensore ha registrato una variazione di viscosità di 0.1 mPaS, che è l'equivalente di una differenza di misurazione della tazza di 02 secondi! Questa è un'accuratezza precedentemente sconosciuta della misurazione della viscosità in questo settore. E poiché l'SRV incorpora un'accurata misurazione della temperatura nell'elemento di rilevamento, è possibile compensare accuratamente gli effetti della temperatura, come descriveremo nella sezione successiva.

Abbiamo scoperto che lavorare con la tazza non è solo obsoleto, ma in realtà controproducente. Dopo alcuni mesi abbiamo smesso del tutto di convertire in secondi di tazza, elevando infine la misurazione della viscosità, l'ultima variabile cruciale nella stampa, allo stesso livello tecnologico del resto del processo. Siamo finalmente arrivati nel 21st secolo.

Comportamento non newtoniano, tixotropia e viscosità con compensazione della temperatura

Grazie alla precisione e ripetibilità del Rheonics Sensore SRV, abbiamo acquisito molte informazioni sul comportamento degli inchiostri, a volte più di quanto ci aspettassimo. L'inchiostro è un mezzo reologicamente complesso e l'SRV ci fornisce alcune informazioni su quella complessità che non è osservabile con la tazza DIN.

Gli inchiostri a base solvente mostrano un comportamento non newtoniano. Sotto l'influenza della forza di taglio, la loro viscosità cambia. L'inchiostro è anche tixotropico, un inchiostro stazionario ha una viscosità sensibilmente diversa da un inchiostro in movimento. La viscosità di un inchiostro stazionario può differire da quella di un inchiostro in movimento fino al 20%! Inoltre, la viscosità dell'inchiostro dipende fortemente dalla temperatura. Sulle macchine da stampa sulle quali la temperatura degli inchiostri non è condizionata, la temperatura dell'inchiostro – e quindi la viscosità – può variare notevolmente a causa delle variazioni della temperatura ambiente, ma anche a causa della generazione di calore nella macchina da stampa stessa. Una delle prime cose che abbiamo esplorato con Rheonics SRV è la dipendenza dalla temperatura della viscosità dell'inchiostro.

Abbiamo costruito un set-up di prova costituito da un circuito di flusso chiuso in cui l'inchiostro viene pompato continuamente in un circuito, ad una velocità paragonabile a quella del circuito dell'inchiostro nella nostra pressa, e riscaldato lentamente. Ogni secondo vengono misurate la temperatura e la viscosità, fornendo più di mille punti di misurazione in una tipica corsa di prova.

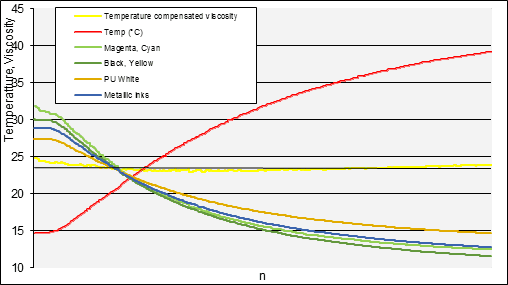

Il grafico in Fig. 1 mostra la dipendenza dalla temperatura della viscosità di un numero di inchiostri diversi (inchiostro nitrocellulosico modificato giallo, magenta, argento e un poliuretano bianco) in un intervallo di temperatura di 20 ° C. In questo intervallo, la viscosità può differire fino al 60%.

Figura 1. Dipendenza dalla temperatura della viscosità dell'inchiostro

Uno degli usi più importanti della misurazione della viscosità è determinare quando e in che misura l'inchiostro deve essere diluito per compensare la perdita di solvente durante il processo di stampa. L'evaporazione del solvente aumenta il caricamento del pigmento dell'inchiostro, con conseguente scarsa qualità di stampa e consumo eccessivo di inchiostro. Questa perdita di solvente aumenta anche la viscosità dell'inchiostro. Tuttavia, poiché la viscosità è anche una forte funzione della temperatura, è necessario distinguere tra gli effetti della temperatura e dell'evaporazione al fine di determinare la quantità e i tempi di aggiunta del solvente.

Senza compensazione della temperatura, un inchiostro a bassa temperatura darebbe una lettura ad alta viscosità, suggerendo che è necessaria la diluizione. Tuttavia, diluire l'inchiostro darebbe una densità di colore inferiore, poiché la viscosità più elevata era dovuta alla temperatura più bassa, non al maggiore carico di pigmento.

Usando grafici come quelli in Fig. 1, abbiamo sviluppato un algoritmo che ci consente di compensare l'effetto della temperatura sulla viscosità, risultando in una "viscosità compensata in temperatura" che è una vera misura del carico del pigmento. Pertanto, può essere utilizzato direttamente per controllare l'aggiunta di solvente per compensare l'evaporazione, poiché rimuove la temperatura come variabile che influenza la misurazione.

Utilizzando il nostro algoritmo di compensazione, riduciamo la deviazione dell'errore all'1% sull'intero intervallo di temperatura. Nel controllo automatico della viscosità è possibile selezionare la compensazione della temperatura per ogni tipo di inchiostro. Abbiamo determinato questa curva per quasi tutti gli inchiostri che utilizziamo e abbiamo determinato i parametri di compensazione della temperatura utilizzando il nostro algoritmo speciale, che ci consente finalmente di ottenere un controllo più stretto sul caricamento del pigmento e sul suo effetto sulla qualità di stampa.

Figura 2. Il sensore SRV dopo la misurazione con inchiostro ciano

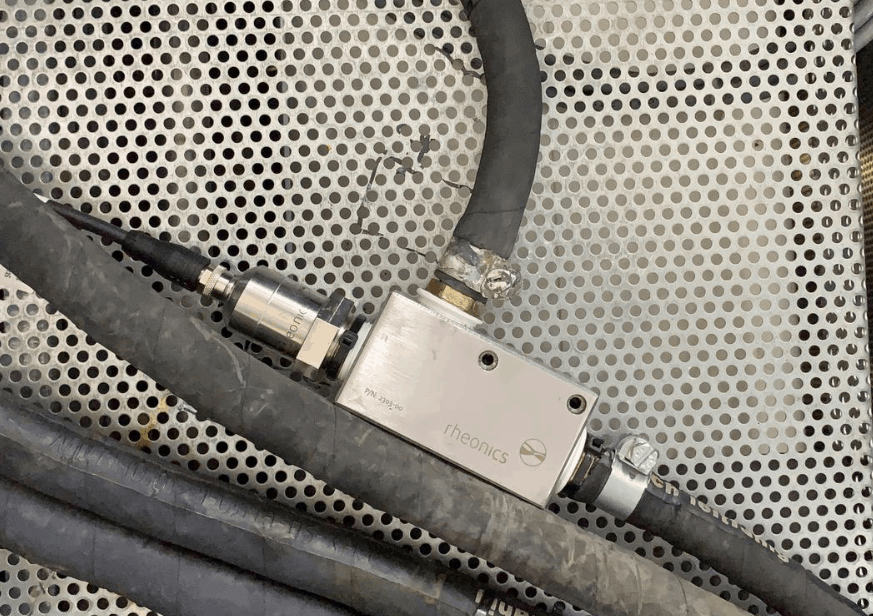

Figura 3. SRV installato nella linea dell'inchiostro, mostrato Rheonics adattatore per stampa

Figura 4. Quattro SRV installati su una macchina da stampa, usando semplici raccordi per tubi come adattatori

Installazione

Il sensore è montato in un connettore con un'apertura di ingresso e uscita e installato nella linea di alimentazione tra la pompa dell'inchiostro e la camera del medico. Influenze come vibrazioni della macchina o pulsazioni di pressione dalla pompa a membrana non hanno alcun effetto sul funzionamento del sensore o sulla precisione della misurazione.

Il sensore non richiede manutenzione: ogni ciclo di pulizia delle linee e della camera del medico assicura che il sensore sia nuovamente pulito, poiché viene automaticamente lavato con solvente. Come mostrato in Fig. 2, sul sensore può rimanere solo una sottile sfumatura di colore, che non ha alcuna influenza sulla sua precisione o ripetibilità. E grazie alla robusta struttura del sensore, qualsiasi pulizia necessaria può essere eseguita con uno straccio imbevuto di solvente, senza pericolo di danneggiare il sensore o modificarne la calibrazione.

Tutti i sensori sono collegati separatamente tramite cavi di tipo industriale alle rispettive unità elettroniche e queste comunicano con un PC di tipo industriale. Il computer controlla un'isola di valvole, che a sua volta controlla le valvole ad azionamento pneumatico per il dosaggio del solvente. Il sistema comprende un touchscreen, accanto al pannello di controllo operatore, che gestisce l'interfaccia utente intuitiva del Rheonics software di controllo della viscosità, Inksight. Nella realizzazione dell'interfaccia utente era ovvio che dovesse essere chiara, intuitiva, efficace e veloce da utilizzare. L'interfaccia visualizza un dashboard su cui l'operatore può monitorare la viscosità di tutte le stazioni. I controlli sensibili al tocco consentono all'operatore di accendere o spegnere le singole stazioni, abilitare il controllo automatico e impostare i limiti di viscosità. Un hub di stazione separato passa a un display che monitora la viscosità nel tempo e consente la regolazione di sensori e valvole specifici.

Inoltre, il software avvisa l'operatore quando i cambiamenti di viscosità sono troppo grandi e aiuta facendo la giusta correzione per risolvere il problema.

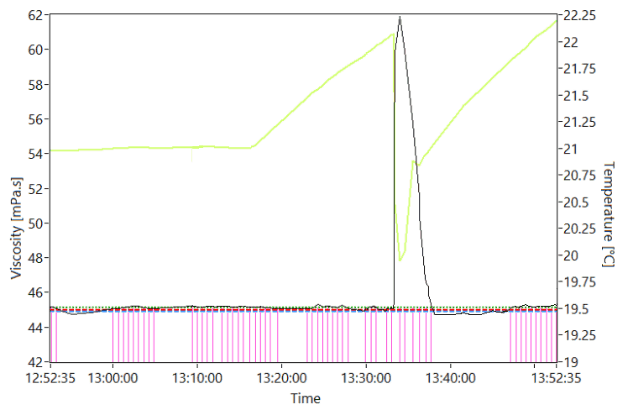

Controllo automatico, CS-Control

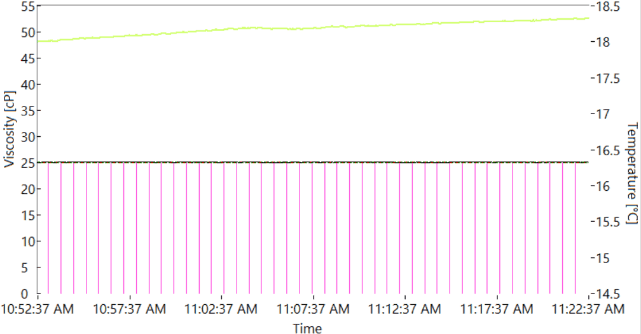

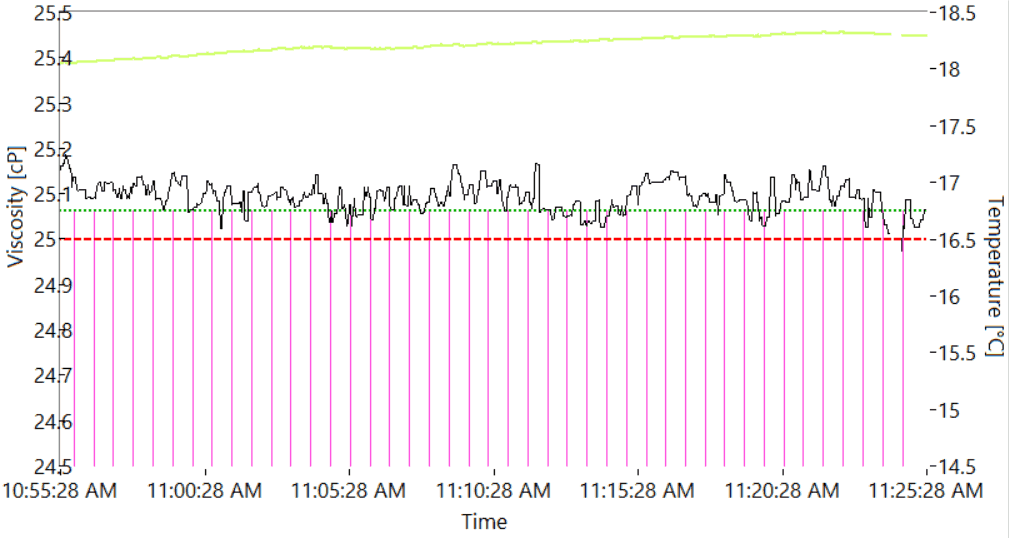

Durante la stampa c'è una continua evaporazione dei solventi; l'evaporazione aumenta all'aumentare della velocità di stampa e dell'aumento della temperatura dell'inchiostro. I sensori SRV misurano il valore effettivo della viscosità e della temperatura dell'inchiostro una volta al secondo, consentendo al software di calcolare la viscosità con compensazione della temperatura. Ciò, a sua volta, consente al controller di determinare se la viscosità compensata in temperatura rientra nella tolleranza desiderata. Il controller aggiungerà una quantità di solvente che dipende dall'entità della deviazione dal setpoint. Durante la stampa è possibile mantenere una deviazione solo dello 0.5% dal set point. Vengono utilizzate speciali valvole di dosaggio che possono aggiungere le piccolissime quantità di solvente necessarie per ottenere un controllo così preciso. I grafici sottostanti sono dello stesso colore con scale diverse, con linee magenta verticali che indicano il dosaggio automatico del solvente.

Figura 5a. Viscosità e temperatura compensate in temperatura rispetto al tempo, scala verticale grossolana

Figura 6b. Stessa trama come sopra, con scala verticale espansa. La variazione di viscosità compensata in temperatura è inferiore a 0.2 mPaS

Il sistema di controllo basato su SRV è estremamente preciso perché può compensare rapidamente e spesso l'evaporazione che si verifica costantemente durante il processo di stampa. Per ottenere deviazioni così ridotte dal setpoint, il sistema a volte doserà un minimo di 10 g di solvente ogni trenta secondi.

Se un inchiostro con una viscosità troppo alta viene aggiunto al secchio di inchiostro, il controllo risponde immediatamente misurando la risposta a ciascuna dose di solvente, con il successivo dosaggio del solvente regolato di conseguenza. Alla fine, il set point viene raggiunto molto gradualmente con pochissimo superamento. Oltre al controllo estremamente preciso, è possibile mantenere stabile la viscosità quando il livello nel secchio di inchiostro è molto basso, quanto basta per pompare l'inchiostro attraverso il sistema.

Figura 6. Risposta del sistema all'aggiunta di un grande volume di inchiostro freddo a un sistema funzionante a 21 gradi. C. Annotare il rapido tempo di recupero della viscosità compensata in temperatura.

Assicurazione, miglioramento e standardizzazione della qualità

Un operatore esperto sa quale viscosità deve essere mantenuta per quali tipi di inchiostro nel particolare processo utilizzato. Questo dipende dal tipo di inchiostro: il colore Pantone e le sfide speciali, come quelle presentate dagli inchiostri metallici e bianchi, che hanno un comportamento leggermente diverso con la temperatura rispetto agli inchiostri "normali". E la viscosità desiderata dipende anche dal tipo di supporto su cui viene eseguita la stampa.

Per comprendere meglio il problema e la sua soluzione, abbiamo eseguito una serie di esperimenti sugli effetti della diluizione dell'inchiostro sulla qualità di stampa e sulla viscosità dell'inchiostro misurata. Con questi risultati abbiamo ora quali viscosità devono essere mantenute per il tipo di supporto (carta, poliestere, polietilene, polipropilene).

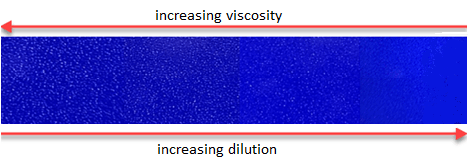

In un primo esperimento, l'inchiostro di 10 kg è stato diluito in 10%, la pressa funzionava a 200 metri / min, il film di poliestere era marcato e la pressa era ferma. L'inchiostro è stato diluito con un ulteriore 3% di solvente, l'inchiostro è stato fatto circolare fino a quando la viscosità non si è stabilizzata e il processo è stato ripetuto per un totale di 15 volte. Il film è stato rimosso e tutti i segmenti 15 sono stati misurati con uno spettrofotometro e sono state realizzate fotografie dei segmenti del film per una valutazione visiva soggettiva.

La seguente figura composita mostra l'aspetto visivo della qualità di stampa in una serie di diluizioni.

Figura 7. Variazione della densità del colore con diluizione e viscosità dell'inchiostro

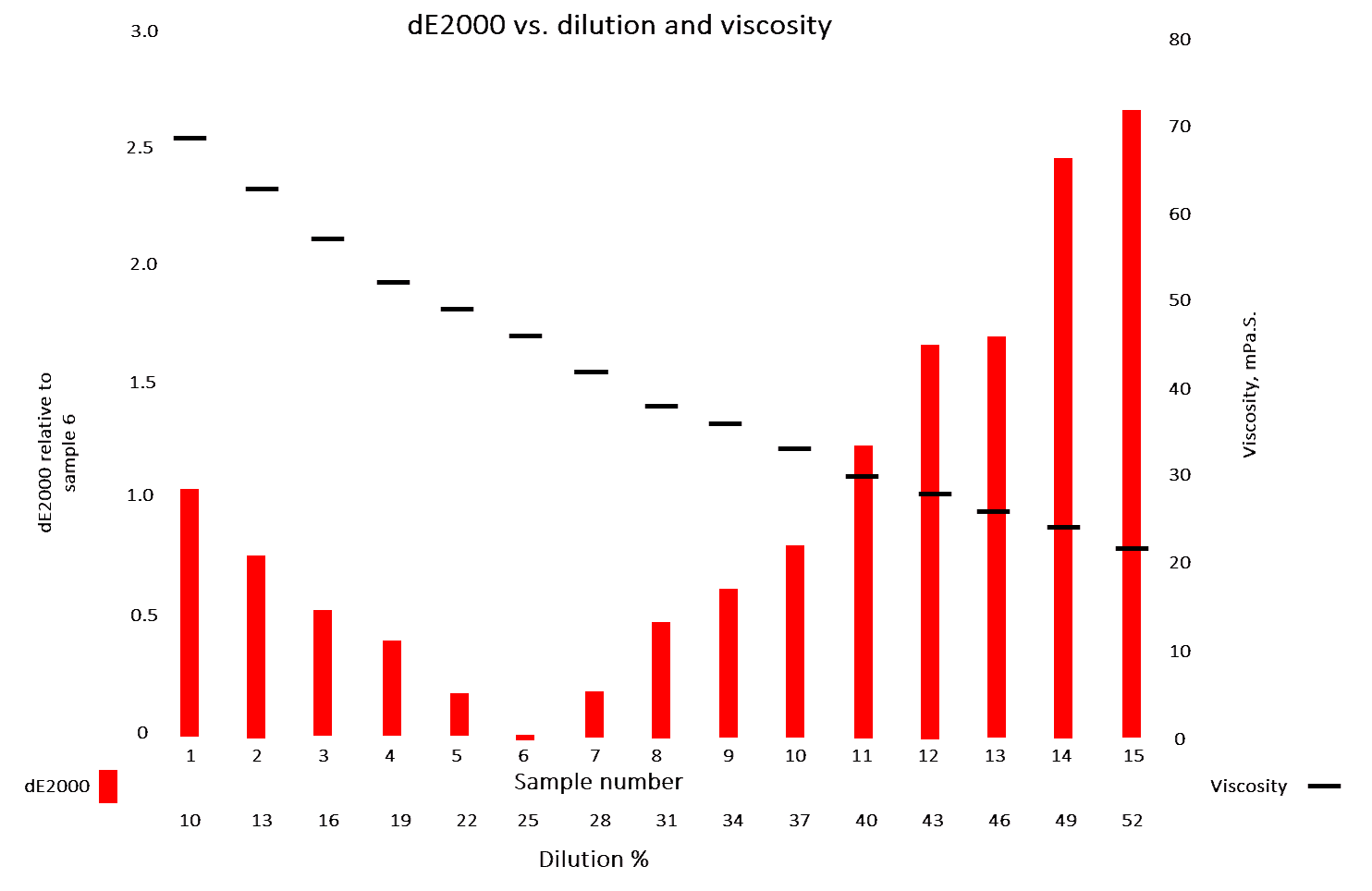

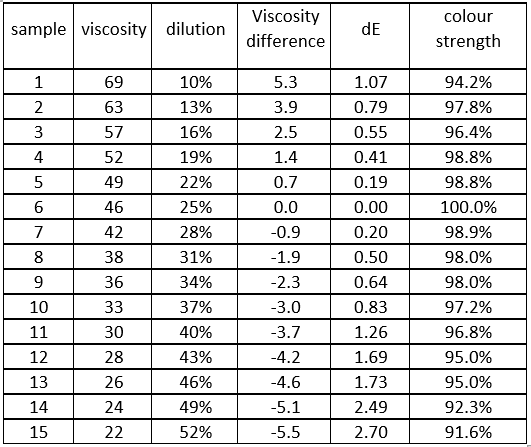

Alla diluizione più bassa (viscosità più alta), si deposita troppo inchiostro e non scorre correttamente. Si sviluppano fori di spillo e la qualità complessiva è scarsa. Sebbene il colore tra i pinoli sia piuttosto denso, la densità misurata è bassa, a causa dell'elevata riflettività dei forelli. All'aumentare della diluizione, la viscosità diminuisce e il flusso migliora, ma il carico di pigmento diminuisce e il colore diventa più chiaro. Ciascun campione è stato misurato con lo spettrofotometro e confrontato con il riferimento PMS digitale. Il seguente chart e la tabella mostra il dE2000 e la densità del colore in funzione della diluizione e della viscosità. I valori della differenza di viscosità si riferiscono al campione 6, che è la densità target.

Figura 8. Densità del colore in funzione della diluizione e della densità dell'inchiostro. I valori di dE2000 sono riferiti al campione 6

Tabella-1. Valori numerici di dE2000 e intensità del colore rispetto alla diluizione. La differenza di viscosità è relativa al campione 6

Questo esperimento lo dimostra con il Rheonics sistema, è possibile ottenere un controllo della viscosità molto accurato, con una larghezza di banda della viscosità dello 0.5%. Dosando piccolissime quantità di solvente ogni 30 secondi circa, il sistema consente di ottenere variazioni molto piccole nei valori dE.

Al momento in cui sono stati effettuati questi esperimenti, la larghezza di banda della viscosità abituale era di ± 0.5 tazza secondi (circa ± 2.2 mPaS) con la viscosità controllata ogni 5-10 minuti. La quantità di solvente che è stata poi dosata era compresa tra 0.2 e 0.5 kg (a seconda della copertura di inchiostro, del tipo di solvente, del volume dell'anilox, della velocità e della temperatura della macchina.

Ora abbiamo cambiato il processo di stampa di un colore Pantone, perché non solo sappiamo quali viscosità devono essere mantenute per il tipo di substrato, ma possiamo mantenere tolleranze strette su questa viscosità. Alcuni substrati richiedono una viscosità più elevata a causa del fatto che l'inchiostro "affonda" troppo e quindi la struttura diventa visibile, con conseguente diminuzione della forza del colore, mentre altri substrati necessitano di una viscosità inferiore a causa della loro superficie liscia e della buona accettazione dell'inchiostro. Grazie all'esperienza maturata con il Rheonics sensore, sappiamo esattamente quale viscosità deve essere mantenuta per il tipo di substrato (polietilene, polipropilene, poliammide, poliestere, carta e biodegradabile) e abbiamo effettivamente determinato noi stessi una standardizzazione.

Con la primissima stampa, viene misurata la densità del colore del pantone e quindi l'operatore controlla se l'inchiostro ha la viscosità corretta per il supporto in questione. (L'inchiostro di solito non viene portato in anticipo al valore corretto perché il substrato può variare leggermente in termini di qualità della superficie, quindi abbiamo un po 'di spazio per giocare con la viscosità per risultati ottimali).

Nel metodo precedente, se un colore aveva una densità di colore troppo elevata, lo abbiamo ridotto con vernice e / o con un rotolo di anilox diverso. In caso di dubbio, la viscosità è stata controllata con una tazza, che di solito richiedeva una nuova calibrazione del relativo sensore.

Poiché ora disponiamo di una misura più affidabile per la viscosità iniziale compensata in temperatura dell'inchiostro, la sua viscosità può essere immediatamente regolata automaticamente diluendo un inchiostro al valore corretto. Poiché vengono mantenuti i valori di viscosità corretti, ciò porta a un migliore trasferimento dell'inchiostro dal rullo anilox alla lastra di stampa e infine al substrato. La contaminazione del rotolo di anilox può essere notata anche prima perché sappiamo quale intensità di colore dovrebbe essere raggiunta con una certa viscosità.

Una viscosità troppo elevata porta a uno scarso trasferimento con conseguenti caratteristiche visive come l'opacità e il "ghosting". Grazie a una viscosità più accurata, la cella del rullo anilox viene svuotata meglio e l'inchiostro scorre di solito meglio, offrendo uno strato di inchiostro più liscio e una maggiore intensità del colore. Con l'aumentare della velocità, il trasferimento dell'inchiostro diminuisce, ma poiché l'inchiostro ha la viscosità corretta e funziona in modo ottimale, queste variazioni sono più piccole rispetto al nostro metodo precedente utilizzando sensori calibrati a tazza.

Negli ultimi sei mesi abbiamo migliorato colore qualità e sono in grado di mantenere deviazioni molto più piccole dei valori dE2000, in particolare. Il risultato di un controllo più stretto della viscosità è che il sistema di ispezione della stampa rileva molti meno errori nelle deviazioni dell'intensità del colore. I nostri operatori hanno piena fiducia nei valori accurati e ripetibili dei sensori e del sistema di controllo. Questa fiducia ha portato la nostra macchina da stampa a raggiungere un'eccellente qualità di stampa per lavori piccoli e grandi. Inoltre, non abbiamo eseguito né la manutenzione né la calibrazione dei sensori e oltre alle misurazioni dei parametri di viscosità con compensazione della temperatura iniziale per ciascun inchiostro, non è necessario eseguire ulteriori standardizzazioni dei valori di viscosità. Ora sappiamo quali viscosità dovrebbero essere mantenute per substrati specifici. Dopo aver stampato ogni nuovo ordine, memorizziamo i valori impostati per la viscosità e li usiamo per ordini ripetuti dello stesso lavoro.

Una deviazione di 5% si applica a un colore e non all'altro, penso che sia meglio affermare che possiamo mantenere i valori dE molto meglio durante la stampa di un ordine e mantenere il valore all'interno di una larghezza di banda molto più piccola del valore iniziale.

Quindi perché non convertire in secondi tazza?

Sebbene esistano formule per convertire i valori di viscosità da mPaS a secondi di tazza DIN, abbiamo scoperto che abbandonare i secondi di tazza presenta numerosi vantaggi.

Soprattutto, ha cambiato il modo in cui pensiamo alla viscosità. Finché pensavamo in termini di secondi della tazza, mantenere un controllo rigoroso sulla viscosità sembrava un compito impossibile. Le nostre aspettative erano limitate dalle nostre esperienze precedenti, quindi abbiamo impostato il livello più basso del necessario per raggiungere il tipo di qualità di stampa che sapevamo fosse raggiungibile.

Inoltre, pensare in termini di secondi della tazza ci ha fatto desiderare di prendere una tazza e verificare l'accuratezza di questi nuovi sensori, con i quali non avevamo familiarità al momento. Ma verificare l'accuratezza dei sensori con un metodo molto meno ripetibile può dare la falsa impressione che i sensori stessi non siano ripetibili! È solo quando abbiamo confrontato i risultati di stampa effettivi utilizzando il nuovo sistema di sensori a ciò a cui eravamo abituati che abbiamo visto il vero valore nel pensare nelle nuove unità non familiari. Ci ha permesso di "pensare in piccolo", di poter vedere piccole variazioni di viscosità che altrimenti sarebbero state invisibili. Inoltre, ci consente di mantenere la nostra viscosità sotto stretto controllo, il che ha avuto un impatto positivo diretto sulla qualità del nostro prodotto finale, che è, dopo tutto, il nostro obiettivo principale.

Con l’aumento della velocità di stampa e la riduzione dei margini di profitto, “farlo bene la prima volta” diventa molto più importante. Un errore nell'impostazione della viscosità iniziale può portare alla produzione di diverse migliaia di metri di rifiuti in un batter d'occhio. Con il Rheonics SRV, siamo stati in grado di semplificare il nostro processo di stampa migliorando al tempo stesso la qualità del colore e riducendo gli sprechi.

Nel prossimo articolo di questa serie

In questo articolo ci siamo concentrati sulla sfida fondamentale del monitoraggio della viscositàoring e controllo, dimostrando i vantaggi di un controllo rigoroso per la qualità di stampa e il risparmio di inchiostro. Nel prossimo articolo vedremo più da vicino il sistema di controllo che permette all'operatore della pressa di raggiungere e mantenere questa qualità con un intervento minimo. Il sistema, Rheonics Printing Solution (RPS), è costituita da una scatola di controllo contenente un computer di processo e un controllo della valvola che controlla direttamente la diluizione del solvente in base alla viscosità misurata. L'RPS può ospitare fino a 10 stazioni di stampa, con sensori SRV che eseguono il monitoraggiooring. L'hardware RPS è supportato da un sofisticato sistema software che stima la diluizione richiesta in base alla viscosità misurata ed è controllato da un'interfaccia utente semplice e intuitiva per impostare e regolare la viscosità desiderata.

Considereremo anche la sfida del controllo della viscosità di inchiostri speciali, come gli inchiostri UV la cui viscosità è molto sensibile alla temperatura e la cui viscosità è meglio controllata attraverso i controlli termici.