Introduzione

L'industria alimentare e delle bevande è uno dei segmenti industriali chiave e un importante contributo alla crescita economica e sociale globale. Nell'UE costituisce il più grande settore manifatturiero in termini di fatturato, valore aggiunto e occupazione. Tuttavia, il settore è stato associato a vari problemi ambientali tra cui alti livelli di consumo di acqua e produzione di acque reflue. Le fonti di produzione di acque reflue nell'industria alimentare includono birrerie, produttori di bevande, oli vegetali, latte / prodotti lattiero-caseari, amido, dolciumi, salse e succhi. Standard di scarico sempre più severi richiedono la rimozione di inquinanti dalle acque reflue a livelli molto bassi, mentre gli obiettivi di sostenibilità ambientale e finanziaria richiedono la riduzione al minimo del consumo di energia e risorse. Le utility richiedono una tecnologia che le aiuti a migliorare l'efficienza del processo mantenendo o riducendo i costi operativi e di manutenzione (O&M).

Le acque reflue scaricate dagli stabilimenti di trasformazione alimentare variano a seconda dei prodotti e delle procedure di produzione. In fabbriche come accompagnatori di piatti (zuppe, salse, piatti pronti) e produttori di bevande (succhi di frutta, bevande), a causa del cambiamento dei prodotti e / o del metodo di produzione, le acque reflue fluttuano nelle caratteristiche e nel volume. Quasi tutte le acque reflue negli stabilimenti di trasformazione alimentare vengono trattate mediante un processo di trattamento biologico. Le caratteristiche delle acque reflue provenienti dalle fabbriche di trasformazione alimentare sono caratterizzate da elevate concentrazioni di BOD, SS e di olio, nonché dall'emissione di odori dall'acidificazione. Quando si applicano processi biologici aerobici o anaerobici al trattamento delle acque reflue negli stabilimenti di trasformazione alimentare, la rimozione di oli e solidi prima del processo biologico è importante per impedire loro di disturbare il trattamento.

Requisiti di processo

Le industrie devono garantire che le loro acque reflue siano adeguatamente trattate e soddisfino le specifiche / i limiti dei loro impianti locali di trattamento di proprietà pubblica (POTW) / impianto di trattamento delle acque reflue municipali. È fondamentale che i gestori degli impianti seguano le procedure e funzioni progettate per ridurre al minimo gli inquinanti scaricati nelle fognature sanitarie o rilasciati nell'ambiente. Di seguito sono riportati alcuni dei requisiti applicabili alla divisione di trattamento delle acque reflue di impianti industriali nell'industria di trasformazione alimentare.

Rispettare i limiti di scarico

Tutti gli impianti di trasformazione alimentare e le fabbriche di birra che inviano le loro acque reflue al sistema fognario devono assicurarsi che le loro acque reflue rispettino i limiti e i divieti di scarico locali. POTW diversi hanno spesso requisiti diversi, a seconda della posizione.

- Solidi sospesi totali (TSS) - Solidi come lievito esaurito, cereali, luppolo e trub in grado di sedimentare possono limitare o bloccare il flusso nelle linee di fognatura. Una società o una struttura che scarica solidi che causano un backup delle acque reflue è responsabile per eventuali danni.

- pH - Il pH delle acque reflue deve in genere rimanere tra 5.0 e 12.5. In generale, le acque reflue del birrificio sono acide. Tuttavia, i processi di pulizia possono causare picchi alti e bassi. Le operazioni del birrificio devono mantenere il rispetto dei limiti di scarico del pH. Le acque reflue troppo acide (pH basso) o troppo alcaline (pH alto) possono corrodere seriamente il sistema fognario e influire sulla capacità dell'impianto di trattamento delle acque reflue di trattare le acque reflue, quindi il pH deve essere controllato.

- Temperatura - Le acque reflue del birrificio ad alta temperatura possono causare problemi agli impianti di trattamento delle acque reflue.

Monitoraggio continuooring punto

Per garantire che le acque reflue soddisfino i requisiti, il comune potrebbe richiedere che gli impianti dispongano di un sistema di monitoraggio facilmente accessibileoring punto. Devono essere in grado di monitorare o raccogliere campioni che rappresentano gli scarichi derivanti dalle operazioni dell'impianto in un luogo separato dagli scarichi sanitari e dei ristoranti. Mentre i piccoli birrifici potrebbero non avere sempre un monit separatooring punto, il comune si riserva generalmente l’autorità di richiederne uno ed è generalmente raccomandato.

Controllo delle perdite del prodotto / prodotto fuori specifica

L'invio di quantità eccessive di rifiuti ad alta resistenza alla rete fognaria può interrompere il sistema fognario e / o aumentare le tasse di sovrapprezzo ad alta resistenza di una struttura. Le piante devono ridurre al minimo il volume del prodotto non utilizzato e fuori specifica scaricato nelle fognature pubbliche ogniqualvolta possibile. Se non esiste altra alternativa alla fognatura, lo scarico deve comunque rispettare i limiti locali.

Conservazione chimica e prevenzione delle fuoriuscite

Le fabbriche di trasformazione alimentare in genere forniscono un contenimento secondario per soluzioni chimiche come prodotti chimici per la pulizia e la sterilizzazione e materiali di scarto per impedire l'ingresso di questi materiali nel sistema fognario in caso di fuoriuscite accidentali. Una fuoriuscita in un birrificio non sarà velenosa o conterrà rifiuti pericolosi e saranno cose come birra, mosto, lievito, acido caustico o acido. Tutti presentano i loro problemi e sono tutti eventi importanti se riversati in grandi quantità.

Una fuoriuscita che è principalmente BOD, come birra, mosto o lievito, dovrebbe essere isolata nel serbatoio di calamità e trascinata fuori dal sito e applicata come fertilizzante. L'altra opzione è scaricare lentamente quest'acqua nelle fognature ogni giorno per diversi giorni o settimane. La diluizione non risolve il problema. Una grande fuoriuscita di acido o caustico deve essere isolata nel serbatoio di calamità e neutralizzata con acido caustico o acido. Una volta neutralizzato, può essere scaricato nelle fognature o nell'impianto di pretrattamento industriale.

In che modo le misurazioni della viscosità e della densità in tempo reale possono consentire una migliore gestione delle acque reflue nel settore alimentare e delle bevande?

Monitoraggio continuo della densità e della viscosità del processo in lineaoring per garantire uno standard elevato nel trattamento delle acque reflue

Il BOD, il COD e la concentrazione di solidi possono essere misurati con metodi diversi, diretti o indiretti. In genere, l'analisi viene condotta offline raccogliendo campioni e utilizzando metodi di test di laboratorio. Questi metodi off-line possono richiedere molto tempo e essere soggetti a ritardi e talvolta inefficienti nel rilevare eventi critici in una linea di processo.

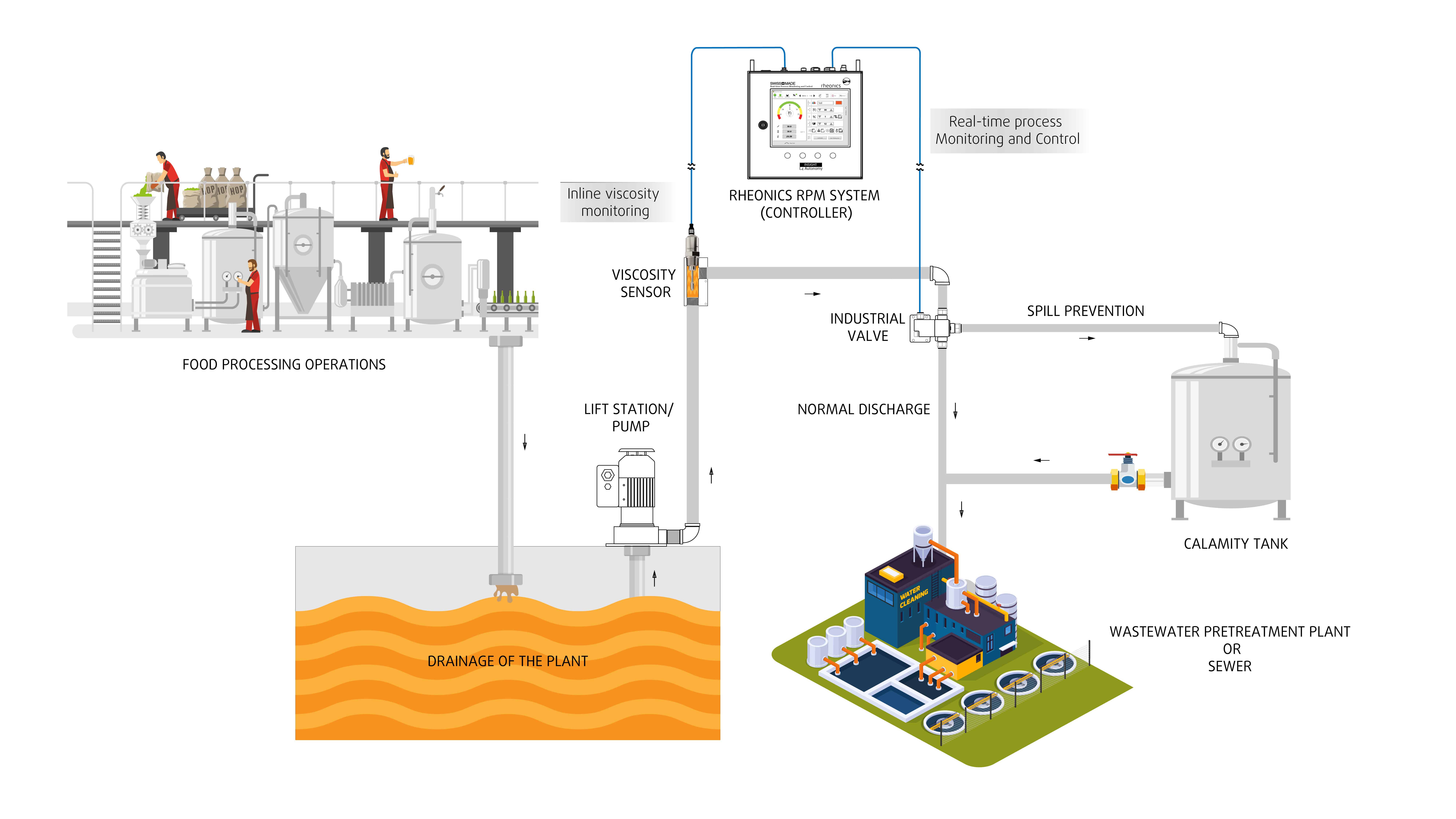

Gli impianti di trattamento delle acque reflue (WWTP) dei birrifici possono monitorare la densità e la viscosità in tempo reale del loro flusso di acque reflue per garantire che il loro scarico non abbia BOD elevato, picchi di COD, TSS o rilascio accidentale di altre sostanze, comunemente indicato come un evento di calamità. Non solo la densità e la viscosità hanno una forte correlazione con BOD, COD, TSS e altre sostanze, ma sono anche proprietà che influenzano notevolmente il comportamento del flusso del liquame. Pertanto, rilevamento in linea e continuo della viscosità e/o della densità e di qualsiasi tendenza inaspettata nel monitoraggiooring può consentire agli operatori di intraprendere azioni correttive automatiche o manuali. Questo metodo di misurazione può contribuire a ridurre i costi operativi complessivi e semplificare il rispetto delle condizioni per l'autorizzazione allo scarico. È possibile prevenire condizioni di processo sfavorevoli, con conseguente distruzione del processo biologico, e rilevare immediatamente fuoriuscite involontarie di materie prime. Le acque reflue di processo possono essere deviate all'Carri armati di calamità"in presenza di un evento di calamità di processo, per scarico adeguato senza inutili problemi che potrebbero insorgere negli impianti di trattamento o inosservanza delle norme di scarico comunali.

Rilevazione di calamità e deviazione automatica dello scarico non conforme ai serbatoi di calamità

Sfide di misurazione

I viscosimetri di laboratorio esistenti hanno scarso valore negli ambienti di processo perché la viscosità è direttamente influenzata dalla temperatura, dalla velocità di taglio e da altre variabili che sono molto diverse da quelle in linea. Tradizionalmente, gli operatori hanno misurato la viscosità usando la coppa efflux o Zahn o altri dispositivi di laboratorio. La procedura è complicata e richiede tempo, inesatta, incoerente e non ripetibile anche con un operatore esperto.

Inoltre, per il rilevamento delle calamità e una risposta rapida, l'impianto necessita di un monitoraggio in tempo realeoring del suo flusso di acque reflue per intraprendere azioni correttive immediate. Ciò non è possibile senza un sensore in linea. A seconda del prelievo di un campione e dell'esecuzione in laboratorio, sarebbe troppo tardi per intraprendere un'azione correttiva. Allo stesso modo, i sensori/analizzatori installati sulle linee di bypass non riusciranno a rilevare gli eventi in caso di miscelazione non uniforme o blocco sulla linea di bypass: entrambi problemi estremamente comuni con i sensori BOD e COD esistenti che devono essere installati sulle linee di bypass .

Rheonics' Soluzioni

Monitoraggio automatizzato della viscosità in lineaoring è fondamentale per garantire la conformità delle acque reflue ai requisiti dell'impianto di trattamento o delle fognature municipali. Rheonics offre soluzioni chiavi in mano per la gestione delle acque reflue, composte da:

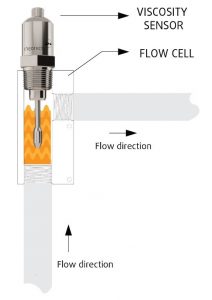

- In linea Viscosità misure: Rheonics'SRV è un dispositivo di misurazione della viscosità in linea ad ampio raggio con misurazione della temperatura del fluido integrata ed è in grado di rilevare in tempo reale le variazioni di viscosità all'interno di qualsiasi flusso di processo.

- Rheonics Process Monitor: un avanzato sistema di tracciamento predittivo monitorare in tempo reale le variazioni delle condizioni di processo.

- Rheonics Reopulse con Calamità rivelazione ed automaticamente in Sistemi diversione: un sistema autonomo di livello 4 che garantisce l'assenza di conformità delle acque reflue con i limiti impostati e attiva automaticamente le valvole di by-pass per reindirizzare le acque reflue non conformi a un serbatoio di calamità.

- Rheonics Reopulse con pH ed Livello: disponibile opzionalmente per monitorare il pH del flusso di acque reflue per garantire la tracciabilità di tutti i rilasci di acque reflue nelle fognature municipali delle acque reflue.

Il sensore SRV si trova in linea in modo da misurare continuamente la viscosità delle acque reflue (e la densità in caso di SRD). Gli avvisi possono essere configurati per comunicare all'operatore le azioni necessarie o l'intero processo di gestione può essere completamente automatizzato RTC (Rheonics Controller di monitoraggio predittivo). L'utilizzo di un SRV in una linea di trattamento delle acque reflue comporta un miglioramento della responsabilità sociale, della produttività, dei margini di profitto e il raggiungimento della conformità normativa. I sensori hanno un fattore di forma compatto per una semplice installazione OEM e di retrofit. Non richiedono manutenzione o riconfigurazioni. I sensori offrono risultati accurati e ripetibili, indipendentemente da come o dove sono montati, senza bisogno di camere speciali, tenute in gomma o protezione meccanica. Non impiegando materiali di consumo e non necessitando di ricalibrazione, SRV e SRD sono estremamente facili da utilizzare con costi di gestione estremamente bassi.

Una volta stabilito l’ambiente del processo, di solito è richiesto poco sforzo per mantenere l’integrità e la coerenza dei sistemi: gli operatori possono fare affidamento sullo stretto controllo con Rheonics soluzione per la gestione delle acque reflue.

Rheonics'Vantaggio

Fattore di forma compatto, nessuna parte mobile e nessuna manutenzione

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consentono una facile integrazione in qualsiasi flusso di processo. Sono facili da pulire e non richiedono manutenzione o riconfigurazioni. Hanno un ingombro ridotto che consente l'installazione in linea in grandi linee di acque reflue, evitando qualsiasi spazio aggiuntivo o necessità di adattatore.

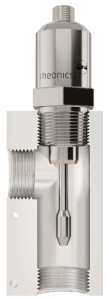

Elevata stabilità e insensibilità alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio e alle portate. Questi sensori possono facilmente far fronte a spostamenti regolari. L'elemento sensore si trova direttamente nel fluido, senza la necessità di un alloggiamento speciale o di una gabbia protettiva.

Letture accurate istantanee delle condizioni di stampa - Panoramica completa del sistema e controllo predittivo

Rheonics' Reopulse il software è potente, intuitivo e comodo da usare. Le acque reflue in tempo reale possono essere monitorate sull'IPC integrato o su un computer esterno. Più sensori sparsi nell'impianto sono gestiti da un unico cruscotto. Nessun effetto della pulsazione di pressione dal pompaggio sul funzionamento del sensore o sulla precisione della misurazione. Nessun effetto di vibrazione.

Misure in linea, non è necessaria alcuna linea di bypass

Installa direttamente il sensore nel tuo flusso di processo per eseguire misurazioni di viscosità (e densità) in tempo reale. Non è richiesta alcuna linea di bypass: il sensore può essere immerso in linea; la portata e le vibrazioni non influiscono sulla stabilità e l'accuratezza della misurazione.

Installazione semplice e nessuna riconfigurazione / ricalibrazione necessaria: zero manutenzione / tempi di fermo macchina

Nell'improbabile eventualità di un sensore danneggiato, sostituire i sensori senza sostituire o riprogrammare l'elettronica. Sostituzioni immediate sia per il sensore che per l'elettronica senza aggiornamenti del firmware o modifiche del coefficiente di calibrazione. Montaggio facile. Si avvita nei weldolet con filettatura NPT da ¾”. Nessuna camera, O-ring guarnizioni o guarnizioni. Facilmente rimovibile per la pulizia o l'ispezione. SRV è disponibile anche con flangia e tri-clamp connessione per un facile montaggio e smontaggio.

Basso consumo energetico

Alimentazione 24 V CC con assorbimento di corrente inferiore a 0.1 A durante il normale funzionamento.

Tempi di risposta rapidi e viscosità compensata in temperatura

L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi uno dei più veloci e precisi del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità per SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

Ampie capacità operative

RheonicsGli strumenti sono costruiti per effettuare misurazioni nelle condizioni più difficili. SRV è disponibile con la più ampia gamma operativa sul mercato dei viscosimetri di processo in linea:

- Range di pressione fino a 5000 psi

- Intervallo di temperatura da -40 fino a 200 ° C

- Intervallo di viscosità: 0.5 cP fino a 50,000 cP

SRD: strumento singolo, tripla funzione - Viscosità, temperatura e densità

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per le misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di collocare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

Gestire le acque reflue in modo più efficiente, ridurre i costi e migliorare la produttività

Integrare un SRV nella linea di processo e garantire coerenza nel corso degli anni. SRV monitora e controlla costantemente la viscosità (e la densità in caso di SRD) e attiva la deviazione verso il serbatoio di calamità in caso di fuoriuscita accidentale, che potrebbe essere fatale per gli impianti di trattamento e la possibile non conformità alle norme del comune. Ottimizza il processo di gestione delle acque reflue con un SRV e sperimenta meno arresti, minori non conformità e risparmi sui materiali. E alla fine, contribuisce ad una migliore linea di fondo e ad un ambiente migliore!

Clean in place (CIP)

SRV (e SRD) monitora la pulizia delle linee del fluido tramite monitoring la viscosità (e densità) del detergente/solvente durante la fase di pulizia. Eventuali piccoli residui vengono rilevati dal sensore, consentendo all'operatore di decidere quando la linea è pulita/adatta allo scopo. In alternativa, SRV (e SRD) fornisce informazioni al sistema di pulizia automatizzato per garantire una pulizia completa e ripetibile tra un ciclo e l'altro, garantendo così la piena conformità in termini di standard sanitari degli impianti di produzione alimentare.

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata di terza generazione guida questi sensori e valuta la loro risposta. SRV e SRD sono disponibili con connessioni al processo standard del settore come ¾" NPT, DIN 3, flangia e Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con un SRV/SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B) .

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia in un alloggiamento del trasmettitore antideflagrante che in un montaggio su guida DIN con fattore di forma ridotto, l'elettronica del sensore consente una facile integrazione nelle tubazioni di processo e all'interno degli armadi delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nel tuo flusso di processo per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria una linea di by-pass: il sensore può essere immerso in linea. La portata e le vibrazioni non influiscono sulla stabilità e l'accuratezza della misurazione. Ottimizza le prestazioni del rivestimento fornendo test ripetuti, consecutivi e coerenti sul fluido.

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria