Monit può garantire prestazioni ottimali del processooring salute dei liquami continuamente. Aiuta a soddisfare i requisiti più severi di purezza e accuratezza della miscelazione dei fanghi di prossima generazione.

I fanghi più recenti non sono ben definiti e richiedono una messa a punto per processi specifici, resa possibile dai dati dei sensori avanzati. La coerenza del processo di wafer è notevolmente migliorata con approfondimenti e automazione in tempo reale.

L'ottimizzazione continua di viscosità/densità contribuisce a ridurre i costi di proprietà del processo CMP e dei materiali di consumo

- Previeni i problemi con le funzionalità di allarme

Introduzione all'applicazione

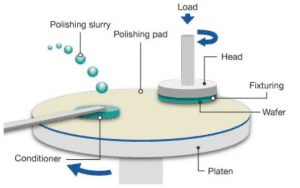

La lucidatura chimico-meccanica (CMP) delle superfici è spesso associata alla planarizzazione chimico-meccanica, che è un processo di rimozione dei materiali superficiali mediante reazione chimica. CMP è un processo di produzione standard nell'industria dei semiconduttori per la fabbricazione di circuiti integrati e dischi di memoria.

Panoramica del processo di planarizzazione chimico-meccanica nell'industria manifatturiera dei semiconduttori | Fonte: Azom https://www.azom.com/article.aspx?ArticleID=12527

Tra il tampone di lucidatura e il wafer viene utilizzata una sospensione contenente principalmente acqua pura, un reagente chimico e diverse particelle di lucidatura.

Perché è necessario il controllo del processo dei liquami in CMP?

L'industria dei semiconduttori è incentrata sulla scala e sul mantenimento di un rigoroso controllo di qualità durante l'intero processo. Nei processi multi-maschera, gli slurry CMP definiscono la tessitura superficiale su cui vengono depositati gli strati successivi. I componenti elettronici di dimensioni inferiori richiedono processi CMP più sofisticati. L'obiettivo del cliente è avere wafer piatti, lisci e lucidi.

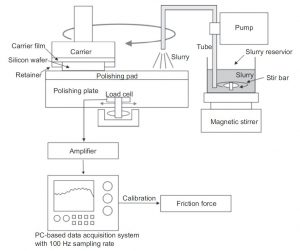

Diagramma schematico del processo CMP | Fonte: Meccanismi chimici e fisici della lucidatura chimico-meccanica dielettrica (CMP), In libro: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, dicembre 2016 | DOI: 10.1016/B978-0-08-100165-3.00001-2

Con le dimensioni minime delle caratteristiche che scendono al di sotto dei 10 nm, le specifiche dei difetti a livello di wafer sono diventate più rigorose. Di conseguenza, i processi CMP sono diventati più complessi e gli standard di qualità dei liquami sono diventati più rigorosi. Sebbene l'impasto liquido possa essere strettamente controllato nel punto di produzione (POM), operazioni successive come il trasporto, la manipolazione, la miscelazione, la filtrazione e l'erogazione sul tampone possono alterare le sue proprietà chimiche (ad esempio, influendo su ossidanti o additivi). La modifica di tali parametri può influire sulle prestazioni del processo e contribuire a difetti a livello di wafer, influenzando così la produttività del modulo. Al fine di prevenire tali effetti indesiderati, le proprietà chimiche del liquame devono essere continuamente monitorate nel punto di utilizzo.

Importanza della viscosità e della densità del liquame CMP nelle operazioni di lucidatura

Le informazioni sulla viscosità e sulla densità del liquame forniscono informazioni chiave per valutare il dispersione delle particelle nei fanghi CMP a causa della relazione che esiste tra viscosità e dimensione delle particelle. Fornisce informazioni cruciali per aiutare i formulatori ad adattarsi alle loro esigenze individuali.

La consistenza del liquame dipende sia dai componenti chimici che meccanici. Questo impasto liquido dovrebbe avere distribuzioni granulometriche strette e uniformi e solidi di densità uniforme. La variazione della densità indica una sospensione non uniforme, che altera la rimozione della lucidatura. Agglomerati e particelle di grandi dimensioni possono essere rimossi dai filtri del frullatore, ma le fluttuazioni di densità sono più insidiose. È possibile che le particelle di liquame soddisfino le specifiche e passino attraverso i filtri. L'impasto liquido viene generalmente spedito concentrato, quindi diluito con acqua o perossido di idrogeno presso la fabbrica. Un contenitore o un fusto dell'impasto liquido potrebbe avere una densità maggiore sul fondo a causa di una miscelazione inadeguata. Inizialmente, la qualità del materiale in entrata presso lo strumento CMP dipende dalle pratiche di fabbricazione combinate con la miscelazione e lo stoccaggio in loco. Monitoring la densità del liquame garantisce che la giusta miscela venga fornita agli strumenti di processo.

Per monitoring liquame in entrata, la densitometria è diventata il metodo comune. Le variazioni di densità indicano un impasto liquido non uniforme (vale a dire, è possibile una maggiore concentrazione di particelle grandi in un dato momento), che può influenzare la velocità di rimozione e portare a difetti.

- Densità – Indicatore dei componenti dell'impasto liquido e delle proprietà della miscela e indicatore efficace del monitoraggio della miscelaoring e controllo

- Viscosità – Indicatore della consistenza della miscela

Limitazioni di altri parametri:

- pH – i fanghi sono tamponati chimicamente, variazione insignificante con cambiamenti nel rapporto di miscelazione

- ORP (potenziale di ossidoriduzione) – non cambia con il rapporto di miscelazione nella maggior parte delle miscele di liquami CMP

- Conducibilità o TDS - di solito ha una buona sensibilità al rapporto di miscelazione, spesso non può essere utilizzato come parametro di controllo indipendente, i valori di conduttività variano in diversi lotti dello stesso impasto liquido, possono anche variare con l'invecchiamento dello stesso lotto di impasto liquido durante la durata di conservazione consigliata

Rheonicssoluzioni per il controllo della qualità e la garanzia dei liquami CMP per semiconduttori

La misurazione e il controllo automatizzati della viscosità in linea sono fondamentali per controllare la viscosità durante il processo di produzione e garantire che le caratteristiche critiche siano pienamente conformi ai requisiti su più lotti, senza dover fare affidamento su metodi di misurazione offline e tecniche di prelievo di campioni. Rheonics offre le seguenti soluzioni per il controllo e l'ottimizzazione dei processi,

Misuratori di viscosità e densità

- In linea Viscosità misure: Rheonics' SRV è un dispositivo di misurazione della viscosità in linea ad ampia gamma in grado di rilevare i cambiamenti di viscosità all'interno di qualsiasi flusso di processo in tempo reale.

- In linea Viscosità e densità misure: Rheonics' SRD è uno strumento di misura simultanea di densità e viscosità in linea. Se la misurazione della densità è importante per le vostre operazioni, SRD è il miglior sensore per soddisfare le vostre esigenze, con capacità operative simili all'SRV insieme a misurazioni accurate della densità.

Integrato, chiavi in mano qualità gestione

Rheonics offre una soluzione integrata chiavi in mano per la gestione della qualità composta da:

- In linea Viscosità misure: Rheonics'SRV - un dispositivo di misurazione della viscosità in linea ad ampia gamma con misurazione della temperatura del fluido incorporata

- Rheonics Process Monitor: un avanzato controller di tracciamento predittivo monitorare e controllare in tempo reale le variazioni delle condizioni di processo

- Rheonics Reopulse con automaticamente in Sistemi dOsing: Un sistema autonomo di livello 4 che garantisce nessun compromesso con i limiti di viscosità impostati e attiva automaticamente le valvole o le pompe di by-pass per dosare in modo adattivo i componenti della miscela

Il sensore SRV si trova in linea, quindi misura continuamente la viscosità (e la densità in caso di SRD). Gli avvisi possono essere configurati per notificare all'operatore l'azione necessaria oppure l'intero processo di gestione può essere completamente automatizzato RTC (Rheonics Controller di monitoraggio predittivo). L'utilizzo di un SRV in una linea di processo di produzione comporta un miglioramento della produttività e dei margini di profitto e garantisce la conformità normativa. Rheonics i sensori hanno un fattore di forma compatto per una semplice installazione OEM e retrofit. Non richiedono manutenzione o riconfigurazioni. I sensori offrono risultati accurati e ripetibili indipendentemente da come o dove sono montati, senza necessità di camere speciali, guarnizioni in gomma o protezione meccanica. Non utilizzando materiali di consumo e non richiedendo ricalibrazione, SRV e SRD sono estremamente facili da utilizzare, con conseguenti costi di gestione estremamente bassi.

Una volta stabilito l’ambiente del processo, di solito è richiesto poco sforzo per mantenere l’integrità e la coerenza dei sistemi: gli operatori possono fare affidamento sullo stretto controllo con Rheonics soluzione di gestione della qualità della produzione.

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata è il cervello di questi sensori. SRV e SRD sono disponibili con connessioni al processo standard del settore come ¾" NPT, DIN 11851, flangia e Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con un SRV/SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B) .

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia nella custodia del trasmettitore che in un montaggio su guida DIN di dimensioni ridotte, l'elettronica del sensore consente una facile integrazione nelle linee di processo e all'interno degli armadi delle apparecchiature delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Opzioni di comunicazione analogica e digitale

Opzioni di comunicazione digitale opzionali

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nel flusso di processo per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria alcuna linea di bypass: il sensore può essere immerso in linea; la portata e le vibrazioni non influenzano la stabilità e la precisione della misurazione. Ottimizza le prestazioni di miscelazione fornendo test ripetuti, consecutivi e coerenti sul fluido.

Luoghi di controllo qualità in linea

- In vasche

- Nei tubi di collegamento tra i vari contenitori di lavorazione

Strumenti / sensori

SRV Viscosimetro OR an SRD per una maggiore densità

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria