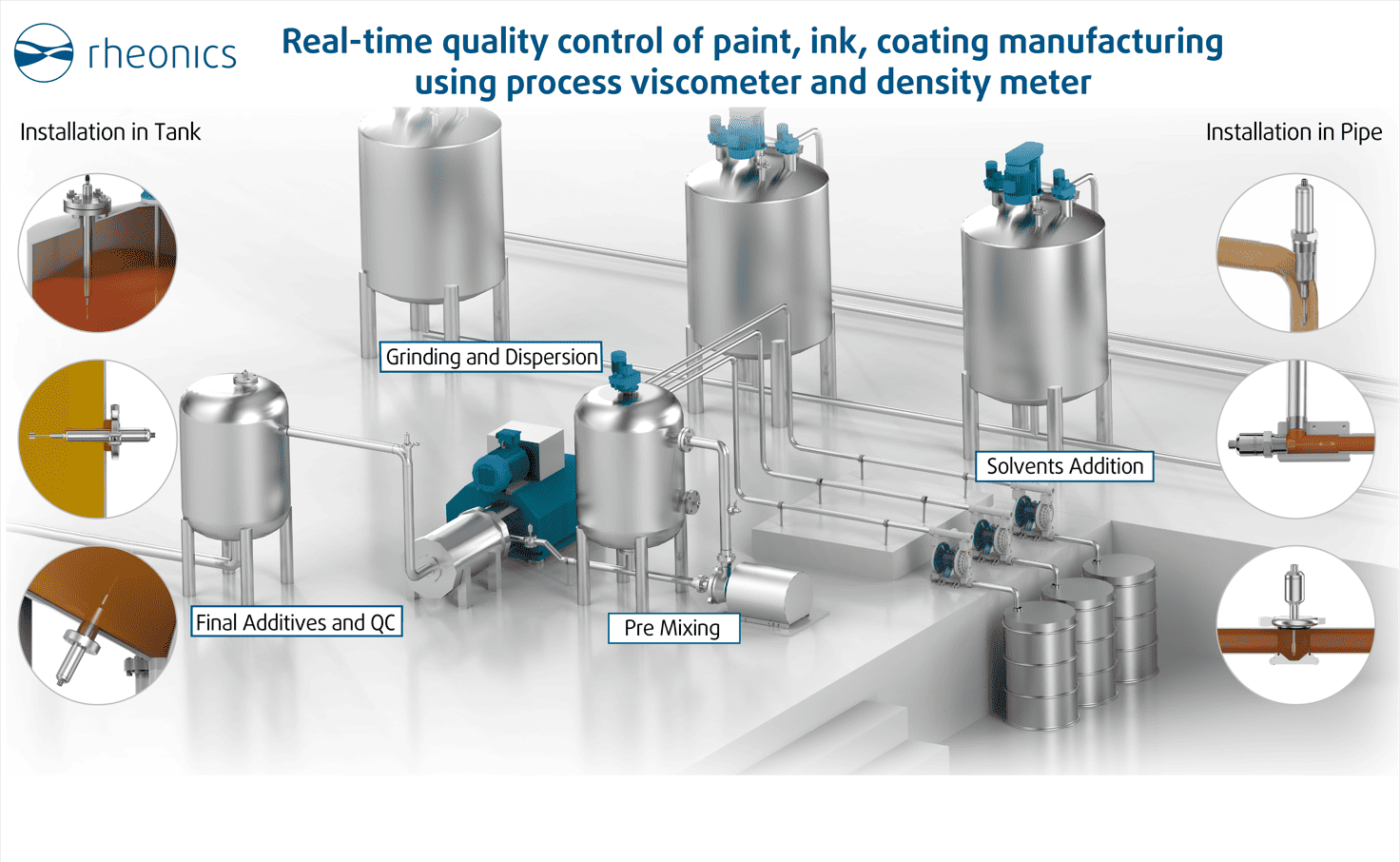

I processi di produzione di vernici, inchiostri e rivestimenti seguono fasi simili, dalla miscelazione iniziale fino al confezionamento o allo stoccaggio finale, che richiede un processo di macinazione e dispersione. In tutte le fasi, Rheonics i sensori trovano un utilizzo adeguato.

Rheonics offre sensori in linea per viscosità e densità per monitorare e controllare tutti i processi richiesti per vernice, inchiostro e rivestimento, con riproducibilità e ripetibilità ineguagliabili, consentendo la completa automazione del processo senza campionamento manuale.

Descrizione

I termini vernice, inchiostro e rivestimento condividono alcune delle materie prime e dei processi di produzione, ma differiscono per proprietà specifiche, composizione e applicazioni finali. Esaminiamo brevemente ciascuno di essi in dettaglio.

Verniciatura

È una miscela fluida omogenea destinata a solidificarsi una volta applicata su una superficie. Può essere utilizzato per colorare, proteggere o aggiungere texture alla superficie su cui viene applicato. È disponibile in diversi colori e con caratteristiche specifiche, come alto potere adesivo, impermeabilità, ecc. previste per diverse applicazioni finali. La vernice è composta da pigmenti, solventi, resine e altri additivi.

Alcune aziende leader di mercato nel settore delle vernici sono [4]:

- PPG Industries

- Sherwin-Williams

- Akzo Vernice

- Vernice Nippon

Inchiostro

È una soluzione liquida o pastosa utilizzata principalmente per stampare, disegnare, scrivere o aggiungere colori decorativi a una superficie. L'inchiostro è costituito principalmente da pigmenti e leganti, detti “veicoli”, che trasportano i pigmenti. È possibile utilizzare anche solventi, resine, cere, coloranti e altri materiali additivi per definire lo spessore, la viscosità, il tempo di asciugatura e l'aspetto dell'inchiostro una volta asciutto.

Le aziende leader nel settore degli inchiostri sono:

- siegwerk

- Toyo Inchiostro

- chimica del sole

- Gruppo Flint

Rivestimento

I rivestimenti, in questo contesto, si riferiscono a qualsiasi fluido utilizzato per coprire una superficie, mediante spazzolatura, spruzzatura, immersione o rotolamento. Il termine può essere simile alle vernici ma ne comprende molti altri tipi, come emulsioni, smalti, lacche, ecc. Anche le sue proprietà cambiano di conseguenza a seconda dell'applicazione finale prevista.

Vernici, inchiostri e rivestimenti in diversi settori

Vernici, inchiostri e rivestimenti sono utilizzati in molteplici settori, come dettagliato nella tabella successiva.

Tabella 1: Vernici, inchiostri e rivestimenti in diversi settori

| Industria | Verniciatura | Inchiostro | Rivestimento |

|---|---|---|---|

| Automotive | Vernice solida Smalto uretanico Smalto alchidico Vernice trasparente per autoveicoli o vernice trasparente in polietilene Vernice metallizzata | Inchiostro per tampografia Inchiostri a getto d'inchiostro UV-Curable Inchiostri per serigrafia Inchiostri per stampa digitale | Lacca acrilica Rivestimenti a base di ragia minerale Acetone e MEK |

| Cibo e Bevande | epossidici | Inchiostri per uso alimentare | -- |

| biomedica | -- | Inchiostri conduttivi Inchiostri biosensibili | Rivestimenti biocompatibili Copertura di zucchero Rivestimento in pellicola |

| Packaging | -- | Inchiostri per rotocalco Inchiostri flessografici | Rivestimenti a base di ragia minerale |

Come vengono realizzati vernici, inchiostri e rivestimenti?

Vernici, inchiostri e rivestimenti condividono materie prime simili per la loro produzione. Questi materiali possono essere pigmenti, solventi, resine, coloranti, leganti, ecc. In termini generali, i pigmenti forniscono il colore, i solventi facilitano la loro applicazione, le resine definiscono le proprietà di essiccazione e gli additivi modificano le caratteristiche uniche di ciascun prodotto. Ad esempio, le vernici o i rivestimenti per l'industria automobilistica variano completamente rispetto a quelli utilizzati nei processi di produzione delle navi marittime, a causa delle condizioni di lavoro e dei materiali di superficie a cui la vernice sarà esposta o applicata.

Esistono due tipi di basi per questi fluidi, che sono acqua e solvente. Questi hanno un grande impatto sulle proprietà finali del fluido e sull'impatto ambientale del prodotto.

Fluidi a base acqua: I fluidi a base d'acqua (acrilici a base acquosa e vernici acriliche al lattice) sono soluzioni relativamente nuove. Hanno il vantaggio principale di essere ecologici e di non presentare rischi per la salute dovuti all'inalazione durante l'applicazione poiché hanno un basso grado di COV (Composti Organici Volatili). Richiedono più tempo per asciugarsi una volta applicati, ma le superfici rivestite sono anche più facili da pulire in seguito.

Fluidi a base solvente: I fluidi a base di solventi (noti come alchidici o a base di olio) erano l'unica opzione conosciuta per qualche tempo in passato. Contengono composti organici volatili (VOC) in misura elevata, quindi mostrano alcuni rischi per l'ambiente e la salute quando utilizzati. Gli strati ottenuti hanno una maggiore resistenza all'ambiente, quindi questi tipi di vernici vengono utilizzate per condizioni gravose quando necessario.

Pigmenti

I pigmenti sono solidi colorati utilizzati per definire il colore (processo di pigmentazione), la massa e altre caratteristiche chimiche e fisiche della vernice, degli inchiostri e dei rivestimenti. I tipi di pigmenti più comuni sono:

- Pigmenti organici

- Pigmenti inorganici

- Pigmenti funzionali

- Pigmenti ad effetto speciale

Ognuno ha determinati comportamenti durante il mixaggio. Ad esempio, i pigmenti organici possono facilmente creare agglomerati o grumi solidi nella miscela, mentre i pigmenti inorganici sono più facili da disperdere.

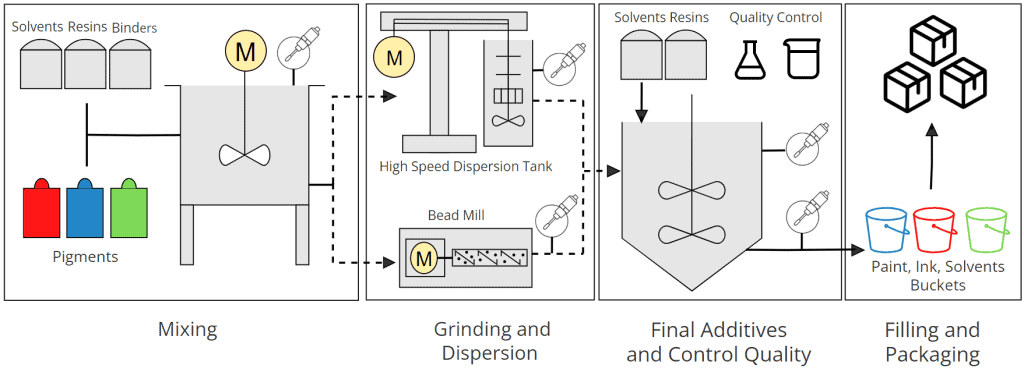

Il processo di fabbricazione di questi prodotti può essere simile in un ampio flusso di produzionehart visualizzare come segue.

- Il processo inizia con a miscelazione delle materie prime. Ad esempio il pigmento (che viene fornito principalmente in polvere a grana parzialmente fine), resina, solventi e altri additivi per vernici e rivestimenti. Mentre per gli inchiostri la miscela è composta principalmente da leganti e pigmenti.

- La miscela deve quindi essere dispersa, un processo a cui spesso ci si riferisce come macinazione ma comporta più passaggi come la bagnatura e la stabilizzazione. L'intenzione qui è quella di rompere ogni possibile grumo o agglomerato di solidi e ottenere il fluido più fine possibile. Il tipo di macchinario e il processo di macinazione cambiano da prodotto a prodotto e sono descritti in maggior dettaglio nelle sezioni seguenti.

- Controlli di qualità inoltre è possibile aggiungere e miscelare più materiali per caratteristiche specifiche del prodotto finale.

- Packaging e distribuzione.

Rilevanza della viscosità e della densità nei processi di produzione di vernici, inchiostri e rivestimenti

Durante l'intero processo di verniciatura, inchiostri e rivestimenti, durante la produzione, l'imballaggio e l'applicazione, la viscosità e la densità del fluido sono di grande importanza.

Proprietà di vernice, inchiostro e rivestimento, correlate alla viscosità e alla densità

La viscosità e la densità sono proprietà importanti di vernice, inchiostro e rivestimento perché definiscono proprietà chiave come:

- Finitura superficiale

- Strato e spessore finale

- Adesione

- Efficienza di trasferimento della vernice

- Deposizione del rivestimento

- Sicurezza ambientale e sul lavoro

- Peso specifico

- Concentrazione solida

- Spessore del fluido

Monitoraggio in tempo realeoring e la gestione della viscosità e della densità di vernice, inchiostro e rivestimento in linea, consente agli utenti di:

Evitare il campionamento manuale: Gli strumenti e i metodi di misurazione offline sono per lo più disordinati, richiedono molto tempo, hanno una bassa precisione e non sono adatti per la revisione storica durante l'intero processo. Lasciare gli strumenti offline solo per le procedure di controllo qualità ma consentire la completa automazione con un viscosimetro di processo in linea in tempo reale per consentire la completa automazione del processo.

Ridurre gli errori: Monitoraggio completooring della viscosità del fluido consente di rilevare tutte le variazioni che possono causare cambiamenti significativi nelle proprietà del fluido. Il rilevamento tempestivo porta ad azioni tempestive per ridurre gli errori.

Controllo più stretto: Monitoraggio in tempo realeoring della viscosità consente all'utente di migliorare i sistemi di controllo. Le letture in linea non implicano ritardi o cambiamenti nelle condizioni del fluido durante la misurazione (le variazioni di temperatura, pressione e flusso influiscono sulla viscosità di un fluido non newtoniano) che sono limitazioni comuni con i viscosimetri offline. Rheonics Il sistema integrato di controllo consente inoltre un controllo incredibilmente accurato mediante l'aggiunta di piccole quantità di solventi calcolati dai sistemi. Rivedi di più su InkSight ed PaintTrack sistemi.

Migliora la qualità: L'utente può rispettare le specifiche del prodotto e le proprietà richieste in base a un rigoroso monitoraggiooring di viscosità e un facile confronto tra lavori precedenti, consentendo una maggiore qualità nel prodotto finale.

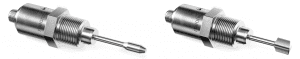

Rheonics Sensori di densità e viscosimetro in linea

Rheonics offre sensori in linea per viscosità e densità per monitorare e controllare tutti i processi richiesti per vernice, inchiostro e rivestimento, con riproducibilità e ripetibilità ineguagliabili, consentendo la completa automazione del processo senza campionamento manuale.

I Rheonics L'SRV misura la viscosità e la temperatura, mentre l'SRD misura la densità, la viscosità e la temperatura in linea. Questi robusti sensori sono costruiti per sostenere ambienti diversi mantenendo un'elevata precisione e letture ripetibili e riproducibili.

Rheonics I sensori di tipo SR consentono agli utenti di:

- Effettua misurazioni continue in linea di viscosità e densità durante i processi di verniciatura, inchiostro e rivestimento.

- Evitare la necessità di ricalibrazione durante la vita del sensore.

- Evita ritardi nel campionamento e nella misurazione, nella viscosità in uscita e nella densità del fluido in condizioni di processo reali.

- Ottenere elevata precisione e ripetibilità delle letture.

- Guidare gli sforzi per completare l'automazione dei processi.

Installazione di Rheonics sensori nei processi di verniciatura, inchiostro e rivestimento

I Rheonics I sensori di tipo SR vengono utilizzati in più punti durante i processi di produzione e le applicazioni finali di vernici, inchiostri e rivestimenti. Le sonde sensore SRV e SRD hanno i seguenti requisiti fondamentali per l'installazione:

Considerazioni di base per l'installazione di Rheonics Sensori di tipo SR nelle tubazioni:

SRV e SRD possono essere installati in linea anche con pompe a membrana che potrebbero non garantire un flusso continuo.

Ciò che è sempre importante considerare è che l'area di rilevamento della sonda del sensore non deve essere ostruita e deve essere circondata solo dal fluido di interesse.

La sonda del sensore SRD ha un requisito relativo all'orientamento della punta di rilevamento rispetto alla linea di flusso. Ciò è rilevante per le installazioni perpendicolari nelle tubazioni. Vedi di più qui: Installazione con orientamento dell'estremità del fluido SRD.

Per fluidi con temperature di 15°C superiori o inferiori alla temperatura ambiente, l'SRD dovrebbe avere un inserimento di 100 mm per garantire un'elevata precisione nelle letture della densità. Vedi di più qui: Garantire il bilanciamento termico nel risonatore SRD per la precisione della densità.

Vernice, strati e rivestimenti tendono a creare strati, in tal caso la sonda deve essere ispezionata e pulita periodicamente. Il sensore SRV è in grado di rilevare quando è necessaria la pulizia.

Considerazioni di base per l'installazione di Rheonics Sensore di tipo SR in serbatoi o recipienti:

Per l'installazione in serbatoi o recipienti, nella maggior parte dei casi lo spazio disponibile è sufficiente per garantire che le aree di rilevamento (Figura 4) non siano ostruite. Le sonde del sensore devono essere sufficientemente distanziate dalle pareti, dagli alberi del miscelatore, ecc. Ciò che è importante in questo caso è posizionare l'elemento sensibile al di sotto del livello minimo del fluido per non perdere alcun dato durante il processo. L'installazione nei serbatoi può avvenire dall'alto, dalla parete o dal fondo del serbatoio.

Alcune considerazioni sono:

L'SRD, misuratore di densità e viscosità, non è consigliato per i serbatoi di miscelazione poiché il processo può aggiungere troppo rumore alle letture. L'SRD può essere installato in un serbatoio di stoccaggio (fluido statico) o in una linea di ricircolo per processi di miscelazione.

Identificare le porte esistenti da riutilizzare per l'installazione delle sonde.

Tenere la sonda del sensore lontana da potenziali collisioni.

Vernice, strati e rivestimenti tendono a creare strati, in tal caso la sonda deve essere ispezionata e pulita periodicamente. Il sensore SRV è in grado di rilevare quando è necessaria la pulizia.

Posizionare l'elemento sensibile al di sotto del livello minimo del fluido. Questa operazione può essere eseguita con un'installazione a parete o sul fondo in una porta inferiore al livello minimo del fluido o dall'alto variando la lunghezza di inserimento di una sonda a inserimento lunga.

In alcune applicazioni, sono necessarie letture della viscosità in serbatoi o recipienti che vengono cambiati continuamente una volta riempiti. In questi casi, la sonda del sensore viene installata e fissata su un oggetto esterno in modo che possano essere immersi uno per uno in serbatoi diversi. Bisogna fare attenzione a non colpire l'elemento sensibile e a pulire la sonda se necessario tra un'immersione e l'altra. IL Accessorio TMA-34N è una buona soluzione comprovata in questi casi.

I Connessione al processo adattabile APC permette di avere una lunghezza di inserimento variabile per sonde lunghe. Può essere utilizzato in condizioni di pressione ambiente per determinare la migliore lunghezza di inserimento, soprattutto durante i primi test.

Il fluido nei serbatoi potrebbe non avere un flusso definito correttamente, ciò può aggiungere rumore alle letture. Le letture di base possono ancora essere ottenute utilizzando alcuni filtri nel sensore.

UN. Processo di miscelazione

Il processo di miscelazione è il punto di partenza della fabbricazione di vernici, inchiostri e rivestimenti. L'impasto utilizza come componente primario un fluido a base acqua o solvente, che viene poi miscelato con additivi come pigmenti, leganti, ecc.

La miscelazione iniziale di vernice, inchiostro e rivestimento viene solitamente eseguita in serbatoi o recipienti. Questi serbatoi hanno uno spazio considerevole al loro interno, con piccoli miscelatori per evitare la sedimentazione del fluido. Lo spazio è sufficiente per montare il sensore dall'alto, dalla parete o dal basso.

Una soluzione comune è installare la sonda dall'alto o nel coperchio di un serbatoio aperto. L'installazione può essere eseguita con a TMA-34N, an SR-X5 inserimento lungo, o Teletubo SR-X8 per inserimenti più lunghi.

Figura 5: Viscosimetro a inserimento lungo SRV con elemento di rilevamento sotto il livello del fluido

Figura 6: Installazione nel serbatoio di miscelazione

Figura 6: Installazione nel serbatoio di miscelazioneB. Processo di dispersione

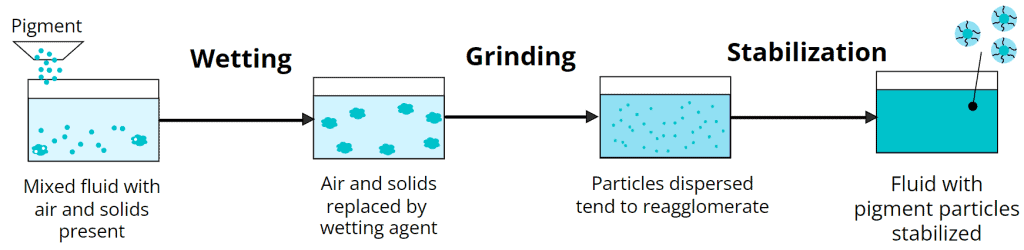

La maggior parte del processo di dispersione di questi fluidi prevede la bagnatura, la macinazione e la stabilizzazione (tutto quasi allo stesso tempo) dei pigmenti nel fluido miscelato. Questo processo viene utilizzato per rompere ogni tipo di possibile grumo o agglomerato di solidi e rendere la miscela quanto più sottile e omogenea possibile, con conseguente qualità, colore, intensità e lucentezza più elevati.

Bagnare la miscela significa sostituire l'eventuale aria o solido intrappolato nel fluido con liquido. Questo fluido avrà bisogno di una bassa tensione superficiale per favorire la disagglomerazione o la macinazione. Le caratteristiche del fluido disperdente dipendono dal tipo di pigmento utilizzato.

La macinazione viene utilizzata per separare o disperdere il fluido miscelato. In questo caso il fluido deve essere esposto a forze superiori alle forze attrattive degli agglomerati per poterli rompere. Ciò viene fatto con energia meccanica, separando il fluido o mediante collisioni di particelle solide con il fluido.

Dopo la macinazione, a volte è necessaria la stabilizzazione del fluido per evitare sedimentazione, cambiamento di colore o flocculazione (l'adesione di solidi nel liquido) che porta nuovamente alla agglomerazione.

Esistono diversi metodi e macchinari che possono essere utilizzati in questo processo.

Per alcune vernici, le industrie possono utilizzare serbatoi di dispersione ad alta velocità, con dissolutori singoli o multialbero per scomporre il composto. Questi miscelatori sono progettati per sciogliere fluidi anche con viscosità molto elevata e beneficiano di più alberi o dischi rotanti ad alta velocità per ottenere elevate forze di taglio.

Lo spazio all'interno dei serbatoi di dispersione ad alta velocità è limitato a causa di raschiatori, pareti rivestite, ecc. ed è necessario fare un'attenta revisione per trovare spazio sufficiente per l'installazione dell'SRV (SRD non è consigliato per questi serbatoi, installare invece l'SRD in una linea di ricircolo). Normalmente l'installazione dell'SRV è possibile dall'alto con una variante di inserimento lunga oppure dal basso se c'è abbastanza spazio e si possono evitare depositi.

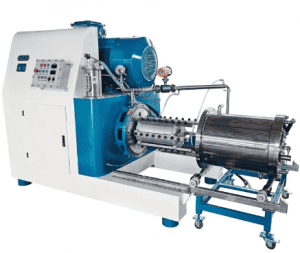

È possibile utilizzare alcune altre vernici e inchiostri mulini per perle o perle. Queste macchine utilizzano lame, dischi o simili rotanti verticali o orizzontali, all'interno di un tamburo o camera con piccole particelle o perle libere di muoversi. Durante il funzionamento, la rotazione crea collisioni delle perle tra loro e con il fluido. Di conseguenza, gli agglomerati vengono frantumati dagli impatti, risultando in un fluido omogeneo più sottile.

La viscosità e la densità della vernice possono essere misurate dopo il processo di macinazione delle sfere per verificare che siano stati raggiunti i valori attesi. Ciò richiederebbe un'installazione in linea. Esempi comuni di vernice, inchiostro e rivestimento sono:

Cella a flusso IFC-34N: Si tratta di una cella a flusso comune utilizzata per SRV e SRD in linee da 3/4" (DN20) durante la produzione di vernici, inchiostri e rivestimenti. La sonda è installata parallelamente al flusso ed è consigliabile che il fluido vada contro la punta della sonda del sensore.

- FET-15T-15T: Questa cella a flusso si basa su un raccordo a T accorciato da 1.5" (DN38). La sonda del sensore è posizionata parallelamente al flusso.

- Alloggiamenti Varinline: Questi sono offerti appositamente per linee piccole (DN 25 e DN40) dove l'installazione parallela non è possibile, ovvero. i gomiti devono essere evitati. Potrebbero essere necessari tappi modificati per garantire che le aree di rilevamento non siano ostruite.

Per installazioni su linee DN50 o superiori, qualche altro Rheonics È possibile utilizzare accessori, ma l'installazione è più semplice poiché c'è spazio sufficiente affinché le aree di rilevamento siano circondate dal fluido.

- FET-XXT: Cella a flusso da 2”, 2.5”, 3” o più grande con una porta accorciata per la sonda del sensore.

- FTP-XXT-15T: Bobina da 2”, 2.5”, 3” o più grande con 1.5” Tri-Clamp porta per la sonda del sensore.

- WOL-34NL: Weldolet da 3/4” NPT per linee uguali o superiori a 2.5”.

- HAW-12G: Weldolet G 1/2 per linee da 2” o più grandi. Permette l'installazione a filo della sonda sensore.

In alcuni altri casi, a mulino a tre rulli si usa. Questo è costituito da tre grandi rulli in acciaio che ruotano in direzioni diverse. Il mulino viene alimentato con il fluido e fraziona gli agglomerati o i grumi mentre il fluido passa attraverso i rulli.

Il fluido risultante viene immagazzinato in un serbatoio, al suo interno è possibile installare i sensori SRV e SRD come in un serbatoio di miscelazione standard, dall'alto o a parete.

Omogeneizzatori in linea vengono utilizzati per miscelare e macinare fluidi come i rivestimenti, possono essere integrati con un'altra attrezzatura di macinazione o possono essere sufficienti per alcuni rivestimenti.

I sensori SRV e SRD possono essere installati a monte o a valle di una pompa di miscelazione in linea. Seguire l'installazione in linea precedentemente descritta.

Correlazioni tra letture inline e offline

Mentre è chiaro che il Rheonics-I sensori SR sono progettati principalmente per letture in linea per ottenere il controllo del processo, i clienti possono confrontare i valori con strumenti offline e misurazioni tradizionali per alcuni dei seguenti motivi:

Controllo qualità

Riutilizzare i dati precedenti: l'utente ha familiarità con un valore di viscosità e si aspetta di mantenere lo stesso numero se viene utilizzato un nuovo sensore. Questo è un errore comune.

Le correlazioni di viscosità e densità dovrebbero essere trattate separatamente. Per viscosità, l'utente deve considerare quanto segue:

Il valore di viscosità per un fluido newtoniano dovrebbe essere lo stesso indipendentemente dal sensore, dalla tecnologia o dal metodo di misurazione. Rheonics usa Fluidi tracciabili NIST newtoniani per la calibrazione in fabbrica dei sensori, e questi stessi fluidi sono consigliati se i clienti desiderano testare la calibrazione dei sensori.

Viscosità per un fluido non newtoniano, come vernici, inchiostri e rivestimenti, non possono essere associati a un singolo valore. Tecnologie o metodi di misurazione della viscosità diversi forniranno valori diversi poiché la viscosità di un fluido dipende dalle condizioni in cui viene misurata (ad esempio portata, velocità di taglio, temperatura, ecc.). Ciò significa che i viscosimetri rotazionali o le tazze Zahn hanno valori di viscosità diversi per vernici, inchiostri e rivestimenti rispetto alle letture della viscosità SRV o SRD.

I clienti sono in grado di tracciare le misurazioni della viscosità SRV o SRD rispetto ai metodi e all'utilizzo tradizionali Rheonics strumenti di ridimensionamento per ottenere un file valore correlato oltre al valore di viscosità SR. Per vernici, inchiostri e rivestimenti, i clienti sono stati in grado di trovare una correlazione lineare tra la viscosità SRV e SRD e le tazze Zahn tradizionalmente utilizzate, tenendo presente che una correlazione funziona solo per lo stesso fluido.

Gli strumenti offline possono integrare le letture in linea dei sensori SRV e SRD.

Leggi di più:

Per quanto riguarda le letture della densità dall'SRD, l'utente dovrebbe considerare quanto segue:

La densità è un valore generale o assoluto e dovrebbe essere la stessa indipendentemente dalla tecnologia di misurazione e dal tipo di fluido (fluidi newtoniani e non newtoniani).

La densità può cambiare tra gli stati del fluido, statico o in movimento, se il fluido non è miscelato correttamente o se il fluido inizia a sedimentare dopo un po' di tempo.

Densimetri e viscosimetri di processo online alternativi

La misurazione della densità e della viscosità in linea offre vantaggi rispetto ad altri metodi di misurazione comuni per la produzione di rivestimenti.

Tabella 2: Confronto tra viscosimetro in linea e strumenti alternativi offline

| Viscosimetro in linea | Tazza di efflusso cioè tazza Zahn | Viscosimetri rotazionali | |

|---|---|---|---|

| Vantaggi | Elevata precisione e ripetibilità dei valori di viscosità Tiene traccia della consistenza del fluido Misura il processo completo Misura il fluido in condizioni reali Chiave di volta per un controllo efficace del processo | Metodo comune Relativamente semplice Basso costo | La soluzione più comune È diventato uno “standard” per il Controllo Qualità La velocità di rotazione può essere modificata |

| Svantaggi | Necessita di pulizia se si creano depositi o strati di vernice - Le sonde sono facili da pulire. | Precisione e ripetibilità molto basse Incline agli errori umani Procedure disordinate | Richiede tempo Non adatto a scopi di controllo Procedura complessa Percentuale di errore generalmente ampia (20%) |

Confronto del monitoraggio in tempo realeoring strumenti

Rheonics i sensori si basano su un risonatore torsionale bilanciato, vedere il principio di misurazione qui: Whitepaper

Questa tecnologia ha molteplici vantaggi rispetto ad altri strumenti in linea presenti sul mercato, come viscosimetro a diapason, densimetro Coriolis, tubi vibranti, ecc.

Tabella 3: Confronto tra vari densimetri basati su diverse tecnologie.

| Caratteristiche | Tecnologie di misurazione | |||||

| Risonatore torsionale bilanciato | Forchetta girevole | Tubi vibranti | Ultrasonico | Microonde | Radiazione | |

| Gamma di densità | 0-4 g/cc | 0-3 g/cc | 0-3 g/cc | Misura la velocità del suono nel fluido 0-4 g/cc | Misura i solidi totali 1%-50%TS 0-2 g/cc | 0-1 g/cc |

| Precisione della densità | 0.001 g / cc (0.0001 g / cc e meglio dimostrato) | 0.001 g/cc o migliore in condizioni definite | 0.001 g/cc o migliore nelle migliori condizioni | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Indice e influenza della viscosità | Fino a 10,000 cP Misura simultaneamente la viscosità fluidodinamica | Fino a 50 cP L'errore aumenta (0.004 g/cc) con fluidi ad alta viscosità (200 cP) | Necessita di calibrazione per ciascun fluido di viscosità | Non misurato | Non misurato | Non misurato |

| Valutazione e influenza della pressione | Da 0 a 15,000 psi (1000 bar) Completamente compensato Non è necessaria la calibrazione | Da 0 a 3000 psi (200 bar) Effetto significativo, non compensato | Da 0 a 750 psi (50 bar) | Da 0 a 1500 psi (100 bar) | Da 0 a 1500 psi (100 bar) | Da 0 a 3000 psi (200 bar) |

| Valutazione e influenza della temperatura | -40 a 300 ° C Stabilità a 0.1°C Piccola massa del sensore Le condizioni isotermiche consentono un'eccellente precisione della densità Nessuna differenza tra le condizioni di fabbrica e quelle sul campo. | -50 a 200 ° C Nessun sensore di temperatura integrato Stabilità inferiore a 1°C Enorme massa del sensore Necessita della misurazione della temperatura esterna | Max. 150 ° C Stabilità a 0.1°C Tubi sensore avvolti nell'isolamento con riscaldatori controllati Le temperature che cambiano rapidamente portano a errori elevati nella misurazione | 0 a 150 ° C | 0 a 150 ° C | 0 a 400 ° C |

| Condizioni di flusso | Statico o fluido. Nessuna influenza della portata sul funzionamento del sensore. | Necessita di un regime di flusso ben definito. Necessita di un adattatore grande per ogni diametro del tubo. | Statico o fluido. Necessita di compensazione della portata. | Fluidi monofase. Influenzato dalla presenza di bolle, solidi o altre impurità. | Statico o scorrevole. Nessuna influenza sulla portata. Tollerante alle impurità nel fluido | Flussi monofase o multifase. Non influenzato dalle impurità. |

| Installazione | Il sensore di densità di processo in linea più piccolo sul mercato (1” x 2.5”) Sono disponibili più connessioni al processo | Necessita di un adattatore grande per ogni diametro di tubo Sensore grande (2” x 10”) | Non adatto per tubi di grande diametro Sistema di sensori di grandi dimensioni (10”x20”) | Varianti esterne e invadenti Sensore grande e pesante Richiede un alloggiamento unico per linee piccole | Esterno Sensore e alloggiamento grandi e pesanti Per tubi da 2” o superiori | Esterno Per tubi di piccole dimensioni è necessario posizionare l'emettitore e il trasmettitore più lontano Calibrazione richiesta |

| Installazione del serbatoio | Compatibile | Compatibile | Non compatibile | Stili compatibili ma affetti da problemi di depositi | Non compatibile | Non compatibile |

| Varianti | Personalizzabile in lunghezza (incasso, corto e lungo) e design (corpo standard ∅30 mm e variante ∅19 mm) | Personalizzabile in lunghezza | Nessuna | Nessuna | Nessuna | Si adatta a tubi diritti e curve |

| Costi unitari | $ | $$ Necessita di una pulizia frequente a causa dell'ostruzione e della ricalibrazione | $ $ $ | $$ Calibrazione con fluidi per definire la linea di base | $$ Sono necessarie calibrazioni di base | $ $ $ Calibrazione di base Norme sul controllo delle sorgenti di radiazioni |

| Sforzo di installazione | Da 0 a Basso Zero manutenzione Nessuna calibrazione sul campo necessaria Design autopulente | Alta Spesso collegato, necessita di pulizia Necessita di ricalibrazione a intervalli periodici | Medio Necessita di calibrazione per la messa in servizio | Medio Necessita di calibrazione per la messa in servizio | Medio Necessita di calibrazione per la messa in servizio | Alta |

| Assistenza | Nessuno se non c'è deposito sull'elemento sensibile | Rottura del rivestimento e depositi sul sensore | Calibrazione frequente | Calibrazione frequente | Calibrazione frequente | Calibrazione frequente |

| Costo a vita per il cliente | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Debolezza | Nessuna | Enorme effetto parete, richiede adattatori speciali per ogni condizione di flusso | Installazione ingombrante Necessaria ricalibrazione | Troppo sensibile alle condizioni del flusso | Bassa precisione | L'ultimo per precisione |

Riferimenti

- Dissolutori Kreis: ADV-TS triplo albero

- Le basi della dispersione e della stabilizzazione di pigmenti e riempitivi

- Mulino a Tre Rulli – Macchina Franli

- Quota di mercato globale delle vernici e rivestimenti per azienda 2021 | Statista

- Pigmento per vernici, rivestimenti e inchiostri: definizione, tipi e proprietà

- Mulino di perle

- Quattro passaggi per dispersioni di pigmenti efficaci – LANSCO COLORS

- Archivi di stampa e verniciatura » Rheonics :: Viscosimetro e densimetro

- Analisi competitiva della tecnologia del prodotto » Rheonics :: Viscosimetro e densimetro

- Fogli bianchi " Rheonics :: Viscosimetro e densimetro

- Soluzione » Rheonics :: Viscosimetro e densimetro