Vantaggi chiave della gestione della viscosità nelle applicazioni di miscelazione:

- Operazioni di miscelazione accurate ed efficienti: risparmi significativi in termini di costi dei materiali ed energia

- Cambio di prodotto senza soluzione di continuità: agilità nell'affrontare diverse e nuove varianti di prodotto e provenienza del prodotto

- Rispetto delle normative

- Ottimizzazione dei sistemi CIP

Introduzione

In molti processi produttivi, la miscelazione è un passaggio cruciale. Potrebbe non avere requisiti di precisione rigorosi, ma un'eccessiva miscelazione spreca comunque energia e tempo. Nella maggior parte dei casi, tuttavia, la miscelazione è molto più precisa. Sotto miscelazione lascia vari componenti distribuiti in modo non uniforme, mentre sopra miscelazione potrebbe alterare il prodotto finale.

C'è una serie di ragioni per cui un reattore non sta producendo al massimo della sua capacità. In generale, il sistema di miscelazione dovrebbe essere controllato come una delle prime cose da controllare a seconda dei sintomi. Il processo di agitazione, dopo tutto, è una parte critica del processo di reazione ed è una delle tecnologie che possono essere ottimizzate o aggiornate per ottimizzare l'intero processo.

Ci sono più fattori da considerare rispetto all'agitatore stesso quando si stabilisce un ambiente di miscelazione unico, comprese le lame dell'agitatore, i deflettori, le tenute meccaniche, gli azionamenti e le procedure operative (angolo delle pale, numero di giri, numero di livelli, ecc.). Le caratteristiche del prodotto e i requisiti di temperatura creano una complessa gamma di opzioni. È essenziale considerare tutti questi fattori quando si stabiliscono o si ricostruiscono i parametri del processo.

Cosa rende complessi i processi di miscelazione?

Prodotti e processi difficili

Le proprietà fisiche di alcuni prodotti li rendono difficili da miscelare. Poiché tali proprietà potrebbero essere ciò che rende un prodotto efficace o desiderabile, il prodotto non può essere realizzato con proprietà diverse per aumentare la facilità di miscelazione.

Comportamento non newtoniano

Una proprietà particolarmente difficile è la viscosità non newtoniana, una caratteristica di oggetti comuni di uso quotidiano come prodotti per la cura personale, vernici e alimenti. La viscosità ha l'effetto di resistere al movimento del fluido, quindi il movimento creato da una girante del miscelatore in un fluido viscoso può estinguersi prima che sposti l'intero contenuto del serbatoio. Con tutti i fluidi non newtoniani, esiste la possibilità che una parte di un serbatoio rimanga non miscelata a causa del movimento del fluido inadeguato.

Il comportamento non newtoniano si manifesta generalmente in fluidi con viscosità superiori a circa 1,000 cP (1 Pa-sec). A quel punto, la sola viscosità rende la miscelazione del fluido più difficile rispetto alla miscelazione di fluidi a bassa viscosità, simili all'acqua. Le giranti piccole possono semplicemente praticare un foro nel fluido, mentre le giranti grandi possono spostare un intero lotto. Un approccio alla miscelazione di fluidi non newtoniani e altri fluidi viscosi consiste nell'utilizzare giranti grandi o più giranti, in modo che il fluido non debba spostarsi così lontano dal miscelatore per raggiungere altre parti del serbatoio.

I fluidi non newtoniani mostrano dipendenza dal taglio, ovvero la viscosità cambia quando il fluido viene tagliato (spostato) dal miscelatore. Un fluido che subisce una diminuzione della viscosità quando sottoposto a taglio è chiamato shear-thinning, mentre un fluido che subisce un aumento della viscosità sotto shear è chiamato shear-thicking. L'influenza del taglio sulla viscosità apparente è proporzionale alla velocità di rotazione.

I fluidi non newtoniani indipendenti dal tempo sono influenzati dalla velocità di taglio ad essi applicata. I fluidi indipendenti dal tempo e fluidificanti sono spesso chiamati pseudoplastiche, perché si comportano come polimeri fusi. I fluidi ispessitori di taglio sono talvolta chiamati fluidi dilatanti, perché molti sono fanghi ad alta concentrazione che devono espandersi (dilatarsi) a livello delle particelle per poter scorrere.

I fluidi non newtoniani dipendenti dal tempo cambiano la viscosità apparente non solo con la velocità di taglio, ma anche durante e dopo il taglio applicato. I fluidi dipendenti dal tempo e che assottigliano lo shear sono descritti come tixotropico. La vernice al lattice è un fluido tissotropico comune. La vernice si assottiglia quando viene tranciata dal pennello o dal rullo mentre viene applicata. Mentre la vernice è sottile, si diffonde in modo uniforme e le pennellate scompaiono. Al termine del processo di taglio del processo di applicazione, la vernice inizia ad addensarsi di nuovo, quindi non cola lungo il muro o fuori dall'oggetto verniciato. Questo comportamento tissotropico può rendere problematica anche la miscelazione della vernice al lattice in preparazione all'uso. Alcuni fluidi di diradamento dipendenti dal tempo subiscono una riduzione permanente della viscosità, rendendo il tempo di miscelazione un fattore importante per ottenere le proprietà desiderate del prodotto. I fluidi dipendenti dal tempo, che ispessiscono lo shear sono chiamati reopettico fluidi. L'inchiostro da stampa può presentare proprietà reopettiche.

Alcuni fluidi non newtoniani più difficili hanno proprietà viscoelastiche o stress di snervamento. UN viscoelastico fluido si comporta come l'impasto del pane o dell'impasto della pizza quando torna allo stato originale. Quando l'impasto viene mescolato o impastato, può allungarsi e muoversi; quando viene tolta la forza applicata, la pasta tende a (almeno in parte) risalire dove si trovava prima di essere stesa. A causa sia dell'elevata viscosità che del comportamento elastico, sono spesso necessarie attrezzature speciali per la miscelazione di materiali viscoelastici. Le attrezzature per impastare, ad esempio, in genere hanno lame che allungano e piegano o tagliano l'impasto (ad esempio, una spatola o un gancio per impastare in un mixer da cucina). I fluidi a carico di snervamento sono più facilmente identificabili dalle loro caratteristiche gelatinose e dalla loro resistenza iniziale al movimento. Alcuni comuni liquidi per lo stress da resa includono ketchup, maionese, gel per capelli e lozione per le mani. Una certa forza minima deve essere applicata prima che possa fluire un fluido di tensione di snervamento. I fluidi sotto sforzo possono formare una caverna di fluido in movimento attorno alla girante, con fluido stagnante che circonda il volume in movimento.

La miscelazione di fluidi non newtoniani può essere doppiamente complicata quando il processo di miscelazione crea le proprietà non newtoniane. Ad esempio, un processo di formulazione può iniziare con un liquido a bassa viscosità e la miscelazione fa aumentare la viscosità fino a quando il fluido diventa non newtoniano. A volte la potenza del miscelatore può essere utilizzata come indicatore della viscosità finale del fluido.

L'intento di praticamente ogni processo di miscelazione è lo stesso: raggiungere il livello di omogeneità richiesto. La miscelazione e la miscelazione sono passaggi comuni in tutte le industrie di processo:

- il mangiare

- Eccipienti farmaceutici

- Sostanze chimiche

- Cosmetici

- Inchiostri, vernici e rivestimento

- batteria

- Adesivi e sigillanti

Non solo la miscela richiede la composizione e la percentuale di solidi corrette, ma la viscosità deve essere mantenuta in modo da ottenere un prodotto coerente. L'intero processo di miscelazione/miscelazione deve essere regolato continuamente. Il grado di variabilità della viscosità delle varie parti del campione è un vero indicatore del grado di omogeneità della miscela. Monitoraggio continuo della viscositàoring durante l'intero processo di miscelazione rappresenta un metodo accurato per misurare ed eventualmente controllare i parametri chiave (come la percentuale di solidi) per ottenere le proprietà desiderate.

Domande frequenti sull'applicazione

Come e perché la viscosità influisce sulla miscelazione?

La viscosità del fluido inibisce il movimento del fluido, quindi il movimento di una girante in un liquido viscoso può estinguersi prima che sposti l'intero contenuto del serbatoio. Nei fluidi non newtoniani esiste la possibilità che una parte del serbatoio rimanga non miscelata a causa di un movimento del fluido insufficiente.

Il tempo di miscelazione, la velocità, la selezione della girante dell'agitatore e le caratteristiche del recipiente di miscelazione possono essere modificati per ottenere i risultati di miscelazione desiderati.

La progettazione e la selezione delle giranti dell'agitatore sono influenzate dalla densità del materiale, dalle caratteristiche di taglio e dal tempo di miscelazione. La scelta corretta della girante è fondamentale per una miscelazione efficiente.

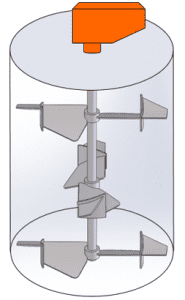

La miscelazione ad alta viscosità di solito richiede una girante a basso taglio per mantenere i fluidi uniformemente viscosi. I serbatoi di miscelazione spesso richiedono giranti a gioco stretto, come giranti a spirale o ad ancora, o profili aerodinamici ad alta viscosità per mantenere una viscosità uniforme. Tutto il contenuto del contenitore viene adeguatamente miscelato da una girante a basso taglio. I fluidi altamente viscosi, se miscelati con una girante ad alto taglio, si comporteranno in modo diverso dai fluidi nelle parti esterne del serbatoio di miscelazione. Potrebbe risultare in un prodotto finale inferiore. La viscosità aumenta la resistenza sui serbatoi e altri elementi interni (come i deflettori). Per fluidi altamente viscosi, i deflettori potrebbero non essere necessari.

I fluidi a bassa viscosità possono trarre vantaggio dall'ulteriore agitazione dei deflettori. La progettazione dei sistemi di miscelazione deve tenere conto non solo della viscosità iniziale dei fluidi, ma anche delle variazioni di viscosità dovute alle variazioni di temperatura e velocità di taglio.

Come si miscelano o si miscelano liquidi ad alta e bassa viscosità?

Per miscelare liquidi di diversa viscosità, iniziare con un liquido di viscosità inferiore, quindi aggiungere liquido di viscosità maggiore. Questo è più efficiente dal punto di vista energetico perché il miscelatore non deve essere dimensionato per gestire viscosità molto elevate. Colore e colorante possono essere aggiunti alla fine, in quanto ciò fungerà da indicatore visivo che è stata ottenuta una miscela coerente.

Come si miscelano i liquidi ad alta viscosità?

I fluidi ad alta viscosità richiedono una girante di miscelazione in grado di operare efficacemente in un regime di flusso laminare con elevata viscosità. Le giranti ad ancora, le giranti a saracinesca e le giranti a doppia elica sono tipiche giranti a flusso laminare.

La girante HiFlow a passo doppio di grande diametro crea una zona di miscelazione essenzialmente attraverso il diametro del serbatoio di miscelazione, consentendo la circolazione dall'alto verso il basso per applicazioni come la produzione di adesivi/colla. I materiali viscosi non possono bypassare la zona di miscelazione poiché la girante spazza l'intero diametro del recipiente. Fornisce un'eccellente agitazione nella zona di transizione (numeri di Reynolds nell'intervallo 10-10,000) senza la necessità di deflettori.

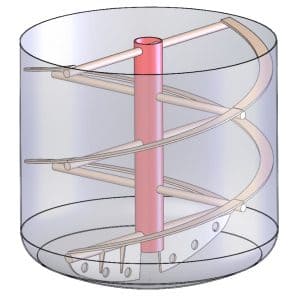

Giranti a doppia elica | Fonte: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

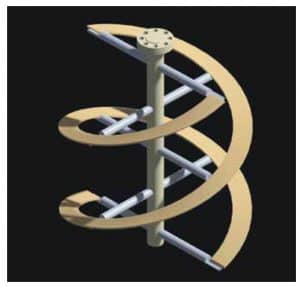

Giranti ad alta portata a doppia inclinazione | Fonte: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Come si crea una miscela omogenea in polvere?

La miscelazione di materiali in polvere e granulari è importante in molti processi nell'industria alimentare, farmaceutica, della carta, della plastica e della gomma. Il prodotto finale deve soddisfare tre importanti requisiti: flusso, omogeneità e campionamento per valutare la miscelazione.

In generale, per caratterizzare la qualità di una miscela, è necessario prelevare e analizzare diversi campioni. Comprendendo il meccanismo di miscelazione, è possibile scegliere la posizione di campionamento in modo che le regioni o le sezioni che si muovono lentamente tendano a mostrare la segregazione. I metodi di campionamento sono progettati per fornire teoricamente campioni rappresentativi, assumendo che qualsiasi errore di campionamento sia trascurabile. Poiché le variazioni nei campioni di miscele di polveri sarebbero correlate alla distribuzione delle dimensioni delle particelle, è impossibile misurare l'efficienza assoluta della tecnica.

Come sono i monitor onlineoring strumenti che fanno avanzare la tecnologia di miscelazione?

L'omogeneità della miscela è della massima importanza nell'industria farmaceutica per garantire che la sostanza farmaceutica sia distribuita uniformemente nella miscela polvere/granulo. È comune utilizzare ladri di campionamento per campionare miscele farmaceutiche. Il campionamento ladro ha il vantaggio che i campioni possono essere raccolti in grandi miscelatori e successivamente miscelati fino al raggiungimento del tempo di miscelazione ottimale. Il campionamento del flusso è un'altra alternativa ai ladri di campionamento. Non può prendere di mira posizioni sospettate di fornire una miscelazione non ottimale. I flussi di campionamento sono progettati per ottenere campioni rappresentativi, non per concentrarsi su posizioni specifiche. Quando l'ingrediente farmaceutico attivo nella miscela risulta rientrare nelle specifiche, la miscela è considerata omogenea. I risultati sono solitamente espressi come milligrammi per grammo di principio attivo nella miscela farmaceutica e come deviazione standard o deviazione standard relativa del contenuto del farmaco. Per ottenere una stima attendibile è necessario prelevare numerosi campioni. La qualità di una miscela non può essere determinata rapidamente a causa della variazione nelle quantità di campione prelevate dalle persone e della variazione che può verificarsi durante l'analisi. Oggi esistono alternative più promettenti al campionamento per miscelare monitoring e studiare le dinamiche del processo.

L'utilizzo di misurazioni della viscosità nel vicino infrarosso (NIR) o in linea per misurare i profili di miscelazione in tempo reale può essere utile per studiare le dinamiche di miscelazione delle polveri. Man mano che sensori come viscosimetri, NIR ed elaborazione dati diventano più avanzati, ora è possibile monitorare più parametri online. Questa automazione ha portato a un aumento significativo dei dati di test collezionabili, rendendo l'analisi statistica più approfondita.

Quali sono alcuni metodi diversi per la misurazione quantitativa dei tempi di miscelazione?

- Campionamento offline: Se viene utilizzata una tecnica di analisi off-line, un marcatore chimico come un particolare sale, colorante o acido viene aggiunto al recipiente di miscelazione e i campioni vengono rimossi regolarmente. Viene misurata la concentrazione del marcatore in ciascun campione e da queste misurazioni viene dedotto il grado di uniformità. L'installazione di un sistema di campionamento adeguato può essere difficile e questa tecnica non è adatta se il tempo di miscelazione è molto breve, poiché generalmente il tempo di campionamento sarà finito.

- Misure di missaggio basate sull'effetto Schlieren: La tecnica basata su Schlieren si basa sulla diffusione della luce che si verifica quando si mescolano due liquidi con indici di rifrazione diversi.

- Misurazioni del tempo di miscelazione basate su termocoppie: Un test del tempo di miscelazione basato su termocoppia può essere eseguito aggiungendo un liquido che ha una temperatura diversa dalla massa.

- Tecnica della sonda di conducibilità: La tecnica del tempo di miscelazione della sonda di conducibilità utilizza un elettrolita nel liquido aggiunto come marker. Le sonde di conducibilità monitorano la conducibilità locale in funzione del tempo.

- Elaborazione dei dati del tempo di miscelazione: I dati raccolti dalle tecniche di conducibilità, termocoppia o pH devono essere elaborati per ottenere un tempo di miscelazione caratteristico per il sistema in esame.

- RTD per CSTR: La tecnica della sonda di conducibilità può essere utilizzata anche per misurare la distribuzione del tempo di residenza di sistemi a flusso continuo installando sonde all'ingresso e all'uscita del recipiente di miscelazione.

Quali sono alcuni dei problemi di miscelazione più comuni rispetto alla viscosità?

La sospensione solida rende difficile la misurazione della viscosità. La viscosità delle sospensioni solide deve essere misurata utilizzando un viscosimetro che mantiene i solidi in sospensione poiché misura la viscosità in un intervallo di velocità di taglio.

L'uso di troppi deflettori nel serbatoio può ostacolare il processo di miscelazione. I fluidi altamente viscosi sono naturalmente sconcertanti a causa della loro resistenza al flusso, quindi i deflettori troppo grandi o numerosi causano un flusso basso o nullo alle pareti del serbatoio.

Utilizzando una girante troppo piccola, le giranti troppo piccole non creano un flusso sufficiente vicino alle pareti del serbatoio. La conoscenza del design della girante dell'agitatore è fondamentale quando si crea il sistema di miscelazione perfetto per materiali viscosi.

Perché la gestione della viscosità è fondamentale nelle applicazioni di miscelazione?

I fattori ampi e significativi che rendono importante la gestione della viscosità praticamente in ogni applicazione di miscelazione:

- Qualità: La viscosità della miscela è un indicatore delle principali proprietà target, rendendola quindi fondamentale per la qualità. A seconda dell'applicazione, la viscosità determina essenzialmente le proprietà chiave della miscela prodotta. La sottomiscelazione darà luogo a disomogeneità e la sovramiscelazione influirà sulla qualità del prodotto finale, rendendo così il monitoraggio continuo della viscositàoring indispensabile per la qualità desiderata. In molti processi di miscelazione/miscelazione, il monitoraggio continuooring della viscosità è importante per garantire che il prodotto sia conforme alle specifiche durante tutto il processo.

- Rifiuto: L'eccessiva miscelazione può non solo cambiare lo stato del prodotto finale, ma è una perdita di tempo ed energia. La gestione della viscosità nel processo di miscelazione può consentire di identificare l'endpoint in modo affidabile e preciso, portando così a una significativa riduzione di scarti e rifiuti.

- Efficienza: Monitoraggio senza problemi e in tempo realeoring della viscosità della miscela può far risparmiare molto tempo e fatica coinvolti nell'analisi offline del campione e nel prendere decisioni sul processo basate su tale analisi. In molti settori, ciò si traduce in una maggiore sicurezza dell’operatore.

- Ambiente: Gestendo continuamente la viscosità in un processo di miscelazione non solo è possibile migliorare la qualità del prodotto, ma anche ottimizzare il consumo di energia/energia e ridurre le emissioni di CO2.

Altro Considerazioni per applicazioni di miscelazione alimentare e farmaceutica

Facilità di pulizia. Un altro aspetto importante è la capacità di pulire l'attrezzatura facilmente e senza problemi. Più il macchinario è facile da pulire, meno tempo è necessario per pulire parti e macchine e più velocemente può essere di nuovo operativo. Macchinari facili da smontare contribuiranno a mantenere efficiente il processo di pulizia. Un esempio è che il cliente acquista un'apparecchiatura che offre una pulizia manuale o automatica (CIP), che è il modo più efficiente per pulire una riempitrice. Il CIP farà circolare la soluzione detergente attraverso la macchina per garantire che tutte le parti bagnate siano pulite.

Image Source: https://www.amixon.com/en/industries/food

Facilità di flessibilità, cambiamento e scalabilità. La facilità di cambio formato e la flessibilità dei macchinari sono anche parte integrante di un sistema di confezionamento efficiente. Ciò significa che l'apparecchiatura dovrebbe essere in grado di ospitare più tipi di contenitori o liquidi senza la necessità di cambiare parti. Alcuni produttori dispongono di macchinari in grado di gestire più formati di bottiglia attraverso l'uso di un unico pezzo di attrezzatura purché la viscosità dei liquidi sia costante. Anche i macchinari dovrebbero essere facili da aggiornare, il che è particolarmente importante man mano che il business cresce.

Misurazione della viscosità e sfide di processo

In tutti i settori, gli operatori di miscelazione riconoscono la necessità di monitorare la viscosità, ma effettuare tale misurazione ha messo a dura prova gli ingegneri di processo e i reparti di qualità nel corso degli anni.

Sfide con misurazioni della viscosità off-line

I viscosimetri di laboratorio esistenti sono di scarso valore negli ambienti di processo perché la viscosità è direttamente influenzata dalla temperatura, dalla velocità di taglio e da altre variabili che sono molto diverse fuori linea da come sono in linea. La condizione della misurazione della viscosità off-line è spesso un campione non agitato che potrebbe non fornire una rappresentazione fedele della resistenza al flusso e della viscosità del rivestimento. Raccogliere campioni da testare in laboratorio e prendere decisioni di processo sulla base dei risultati in laboratorio può essere molto complicato, dispendioso in termini di tempo ed estremamente inefficiente. È piuttosto impreciso, incoerente e non ripetibile anche con un operatore esperto.

Sfide con viscosimetri rotazionali

Il viscosimetro rotazionale misura la viscosità della miscela in base al monitoring la coppia necessaria per ruotare un mandrino a velocità costante all'interno del fluido. Il principio di misurazione della viscosità è il seguente: la coppia, generalmente misurata determinando la coppia di reazione sul motore, è proporzionale alla resistenza viscosa sul mandrino e quindi alla viscosità del fluido. Questa tecnica, tuttavia, pone più problemi di quanti ne risolva:

- Monitoraggio della coppiaoring viene effettuata misurando la corrente di alimentazione durante il processo di miscelazione. Le fluttuazioni della potenza fornita al motore rendono le misurazioni completamente inaffidabili, rendono difficile mantenere i costi a un livello controllabile e generano maggiori quantità di rifiuti di calcestruzzo. Controllare le fluttuazioni di potenza passando a un alimentatore più affidabile sotto forma di generatore può essere un'opzione molto costosa.

Poiché il mandrino ruota, i fili collegati al sensore di coppia sull'albero si avvolgono e si spezzano. Gli anelli di contatto possono essere alternativi, ma non ideali a causa dei tempi di allestimento, dei costi e dell'inevitabile usura.

Rheonics' Soluzioni per migliorare le prestazioni di miscelazione

La misurazione automatizzata e continua della viscosità in linea è fondamentale per la miscela di calcestruzzo. Rheonics offre le seguenti soluzioni per il processo di betonaggio:

- In linea Viscosità misure: Rheonics'SRV è un dispositivo di misurazione della viscosità in linea ad ampio raggio con misurazione della temperatura del fluido integrata ed è in grado di rilevare in tempo reale le variazioni di viscosità all'interno di qualsiasi flusso di processo.

- In linea Viscosità e densità misure: Rheonics'SRD è uno strumento di misurazione simultanea in linea di densità e viscosità con misurazione della temperatura del fluido integrata. Se la misurazione della densità è importante per le tue operazioni, SRD è il sensore migliore per soddisfare le tue esigenze, con capacità operative simili all'SRV e misurazioni accurate della densità.

La misurazione automatizzata della viscosità in linea tramite SRV o SRD elimina le variazioni nelle tecniche di prelievo dei campioni e di laboratorio utilizzate per la misurazione della viscosità con i metodi tradizionali. RheonicsI sensori sono azionati da risonatori torsionali brevettati. Rheonics i risonatori torsionali bilanciati insieme all'elettronica e agli algoritmi proprietari di terza generazione rendono questi sensori accurati, affidabili e ripetibili nelle condizioni operative più difficili. Il sensore è posizionato in linea in modo da misurare continuamente la viscosità della miscela. La consistenza della miscela di calcestruzzo può essere garantita dall'automazione del sistema di dosaggio tramite un controller che utilizza misurazioni continue della viscosità in tempo reale. Entrambi i sensori hanno un fattore di forma compatto per una semplice installazione OEM e retrofit. Non richiedono manutenzione o riconfigurazioni. Non utilizzando materiali di consumo, SRV e SRD sono estremamente facili da utilizzare.

Rheonics'Vantaggio

Fattore di forma compatto, nessuna parte mobile e nessuna manutenzione

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consentono una facile integrazione in qualsiasi flusso di processo. Sono facili da pulire e non richiedono manutenzione o riconfigurazioni. Hanno un ingombro ridotto che consente l'installazione in linea in qualsiasi linea di processo, evitando qualsiasi spazio aggiuntivo o necessità di adattatori.

Design igienico e sanitario

Rheonics SRV e SRD sono disponibili in tri-clamp e connessioni DIN 11851 oltre a connessioni al processo personalizzate.

Sia SRV che SRD sono conformi ai requisiti di conformità al contatto alimentare secondo le normative FDA e UE degli Stati Uniti.

Elevata stabilità e insensibilità alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio e alle portate. L'elemento sensore si trova direttamente nel fluido, senza requisiti di alloggiamento speciale o gabbia protettiva.

Letture accurate istantanee sulla "fluidità" - Panoramica completa del sistema e controllo predittivo

Rheonics' Reopulse il software è potente, intuitivo e comodo da usare. Il fluido di processo in tempo reale può essere monitorato sull'IPC integrato o su un computer esterno. Più sensori distribuiti in tutto l'impianto sono gestiti da un unico dashboard. Nessun effetto della pulsazione di pressione del pompaggio sul funzionamento del sensore o sulla precisione della misurazione. Nessun effetto di vibrazione.

Installare direttamente nel serbatoio o effettuare misurazioni in linea sulla linea di bypass

Installa direttamente il sensore nel flusso di processo per eseguire misurazioni di viscosità (e densità) in tempo reale. Il sensore può essere immerso in linea nella linea di by-pass; la portata e le vibrazioni non influiscono sulla stabilità e sull'accuratezza della misurazione.

Installazione semplice e nessuna riconfigurazione / ricalibrazione necessaria: zero manutenzione / tempi di fermo macchina

Nell'improbabile eventualità di un sensore danneggiato, sostituire i sensori senza sostituire o riprogrammare l'elettronica. Sostituzioni immediate sia per il sensore che per l'elettronica senza aggiornamenti del firmware o modifiche alla calibrazione. Montaggio facile. Disponibile con connessioni al processo standard e personalizzate come NPT, Tri-Clamp, DIN 11851, Flangia, Varinline e altri collegamenti sanitari e igienici. Nessuna camera speciale. Facilmente rimovibile per la pulizia o l'ispezione. SRV è disponibile anche con DIN11851 e tri-clamp connessione per un facile montaggio e smontaggio. Le sonde SRV sono sigillate ermeticamente per il Clean-in-place (CIP) e supportano il lavaggio ad alta pressione con connettori M69 IP12K.

Rheonics gli strumenti sono dotati di sonde in acciaio inossidabile e, opzionalmente, forniscono rivestimenti protettivi per situazioni speciali.

Basso consumo energetico

Alimentazione 24 V CC con assorbimento di corrente inferiore a 0.1 A durante il normale funzionamento.

Tempi di risposta rapidi e viscosità compensata in temperatura

L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi tra i più veloci, versatili e accurati del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità per SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

Ampie capacità operative

RheonicsGli strumenti sono costruiti per effettuare misurazioni nelle condizioni più difficili.

SRV è disponibile con la più ampia gamma operativa nel mercato del viscosimetro di processo in linea:

- Range di pressione fino a 5000 psi

- Intervallo di temperatura da -40 fino a 200 ° C

- Intervallo di viscosità: 0.5 cP fino a 50,000 cP (e superiore)

SRD: strumento singolo, tripla funzione - Viscosità, temperatura e densità

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per le misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di collocare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

gestire erogazione / riempimento in modo più efficiente, ridurre i costi e migliorare la produttività

Integra un SRV nella linea di processo e assicurati la coerenza nel corso degli anni. SRV monitora e controlla costantemente la viscosità (e la densità in caso di SRD) e attiva le valvole in modo adattivo per il dosaggio dei componenti della miscela. Ottimizza il processo con un SRV e sperimenta meno arresti, minor consumo di energia, minori non conformità e risparmi sui costi dei materiali. E alla fine di tutto, contribuisce a una migliore redditività e a un ambiente migliore!

Clean in place (CIP) e Sterilizzazione in loco (SIP)

SRV (e SRD) monitora la pulizia delle linee del fluido tramite monitoring la viscosità (e densità) del detergente/solvente durante la fase di pulizia. Eventuali piccoli residui vengono rilevati dal sensore, consentendo all'operatore di decidere quando la linea è pulita/adatta allo scopo. In alternativa, SRV (e SRD) fornisce informazioni al sistema di pulizia automatizzato per garantire una pulizia completa e ripetibile tra un ciclo e l'altro, garantendo così la piena conformità agli standard sanitari degli impianti di produzione alimentare.

Cos'è il CIP? Ottimizzazione dei sistemi CIP (Clean In Place) con misurazioni di viscosità e densità in linea

Cos'è il CIP? Nei sistemi CIP, la pulizia avviene senza smontare il sistema. CIP si riferisce a tutti quei sistemi meccanici e chimici che sono necessari per preparare le attrezzature per la lavorazione degli alimenti, sia dopo un ciclo di lavorazione che ha prodotto normale ...

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata è il cervello di questi sensori. SRV e SRD sono disponibili con connessioni al processo standard del settore come ¾" NPT, DIN 11851, flangia e Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con un SRV/SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B) .

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia nella custodia del trasmettitore che in un montaggio su guida DIN di dimensioni ridotte, l'elettronica del sensore consente una facile integrazione nelle linee di processo e all'interno degli armadi delle apparecchiature delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Opzioni di comunicazione analogica e digitale

Opzioni di comunicazione digitale opzionali

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nel flusso di processo per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria alcuna linea di bypass: il sensore può essere immerso in linea; la portata e le vibrazioni non influenzano la stabilità e la precisione della misurazione. Ottimizza le prestazioni di miscelazione fornendo test ripetuti, consecutivi e coerenti sul fluido.

Luoghi di controllo qualità in linea

- In vasche

- Nei tubi di collegamento tra i vari contenitori di lavorazione

Strumenti / sensori

SRV Viscosimetro OR an SRD per una maggiore densità

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria