Introduzione

Le emulsioni sono utilizzate in quasi ogni aspetto della vita quotidiana. La loro lavorazione e il loro sviluppo si espandono in molti settori: prodotti chimici, rivestimenti, alimenti, cosmetici, adesivi, fluidi industriali, prodotti farmaceutici, petrolio e gas.

Cosa sono le emulsioni?

È una miscela stabile di due liquidi immiscibili, uno dei quali è uniformemente disperso nell'altro sotto forma di piccole goccioline o particelle. Le emulsioni sono miscele di fluidi immiscibili. Di solito un fluido è presente come piccole goccioline in un'altra fase. Esistono emulsioni di olio in acqua, chiamate emulsioni olio in acqua (abbreviate in O / W), ma anche emulsioni di acqua in olio (W / O). La fase della gocciolina è chiamata fase dispersa, la fase circostante la fase continua. L'interazione delle sue fasi dispersa e continua influenza notevolmente le proprietà del materiale dell'emulsione. Le emulsioni possono essere caratterizzate utilizzando una vasta gamma di tecniche analitiche. Alcuni esempi di emulsioni comuni sono:

- latte è un'emulsione di grasso di latte in una soluzione acquosa contenente molte proteine diverse, lattosio e sali. Nel latte crudo il grasso è presente sotto forma di globuli di grasso del latte, che sono circondati da una membrana. Quando questo latte viene omogeneizzato in fabbrica, questi globuli si rompono e il grasso viene disperso in goccioline più piccole, stabilizzate anch'esse dalle proteine.

- Margarina è un'emulsione di goccioline d'acqua nel grasso, stabilizzata da un impaccamento di cristalli aghiformi di grasso all'interno della fase grassa continua.

- Crema è un'emulsione concentrata di grasso di latte in fase acquosa; la concentrazione dipende dal tipo di crema.

- Gelato è un prodotto molto complesso; tra l'altro contiene goccioline di grasso di latte, ma contiene anche cristalli di zucchero, cristalli di ghiaccio e bolle d'aria.

- Condimenti per l'insalata sono realizzati emulsionando olio vegetale in una miscela acquosa che contiene aceto. Quando è preparata in casa, questa emulsione è piuttosto instabile: le goccioline si uniscono in modo relativamente rapido, quindi è necessario agitarla prima dell'uso. Le varianti commerciali sono generalmente stabilizzate da altri componenti.

- Maionese è un'emulsione molto concentrata di goccioline d'olio in acqua, stabilizzata dalle proteine del tuorlo d'uovo. L'emulsione è così concentrata (70-80 vol.%) Che le goccioline d'olio vengono schiacciate insieme. Questa spremitura insieme provoca la bella consistenza della maionese.

- Tuorlo d'uovo è un'emulsione di grasso d'uovo (e colesterolo) in soluzione acquosa, stabilizzata da una miscela di fosfolipidi.

- Prodotti alimentari. Condimenti per insalata, sughi e altre salse, condimenti per dolci montati, burro di arachidi e gelato sono anche esempi di emulsioni di vari grassi e oli commestibili. Oltre ad influenzare la forma fisica dei prodotti alimentari, le emulsioni influiscono sul gusto perché gli oli emulsionati ricoprono la lingua, conferendo "sensazione in bocca".

- Vernici a base d'acqua e rivestimenti sono solitamente emulsioni di particelle leganti a base di polimeri. Sono realizzati facendo un'emulsione di goccioline di monomeri in acqua, dopodiché i monomeri vengono polimerizzati per formare particelle solide. Una volta applicato, l'acqua e possibilmente altri solventi evaporano e le particelle di legante si fondono per formare uno strato solido.

- Bitume, una frazione pesante prodotta nella raffinazione del petrolio, è solitamente troppo viscosa per essere applicata direttamente. Pertanto, il bitume viene emulsionato in acqua ad alta temperatura. Le emulsioni O / A risultanti hanno una viscosità molto inferiore, e quindi sono più facili da applicare. Quando viene applicata (sulla strada o su un tetto), l'emulsione si rompe e le particelle di bitume si fondono in uno strato.

- Farmaci e droghe. Miscela di amido / gelatina Le microparticelle vengono preparate mediante il metodo di diffusione del solvente in emulsione acqua-in-olio. Il contenuto di rilascio del farmaco in vitro dipende in modo significativo dal rapporto di miscela di amido e dal rapporto di reticolante. Le microparticelle della miscela di amido / gelatina dovrebbero essere un utile vettore di rilascio controllato per i farmaci idrosolubili. Nell'industria farmaceutica, le emulsioni vengono utilizzate per rendere i farmaci più appetibili, per migliorare l'efficacia controllando il dosaggio dei principi attivi, i farmaci a rilascio ritardato e per fornire una migliore estetica per i farmaci topici come gli unguenti.

- Oli e idrocarburi. Due terze parti dei greggi mondiali sono prodotte in modo emulsionato; queste emulsioni sono principalmente del tipo acqua in olio a causa dei processi di produzione.

- Insetticidi e pesticidi. Nell'industria agricola, le emulsioni sono utilizzate come veicoli per la consegna di insetticidi, fungicidi e pesticidi e vengono solitamente applicate a spruzzo mediante apparecchiature meccaniche.

- In cosmetici, le emulsioni sono il veicolo di consegna di molti agenti condizionanti per capelli e pelle. Le emulsioni anioniche e non ioniche vengono utilizzate per fornire vari oli e cere che forniscono idratazione, levigatezza e morbidezza a capelli e pelle. Altri esempi sono creme per il viso, lozioni per il corpo, shampoo, gel doccia, dentifrici, saponi e profumi.

- Lubrificanti, fanghi, additivi, oli per macchine, emulsioni polimeriche, colle, soluzioni di amido, fanghi di cariche minerali, emulsioni tessili, emulsioni submicroniche ed emulsioni siliconiche.

- Materiali della batteria. I leganti a base d'acqua per batterie sono sviluppati utilizzando tecnologie polimeriche avanzate, per consentire la formazione di elettrodi negativi nelle batterie secondarie agli ioni di litio e nelle batterie secondarie al nichel-idrogeno. Rispetto ai leganti per batterie convenzionali (PVDF), questi leganti hanno eccellenti proprietà leganti, resistenza agli elettroliti e proprietà del ciclo.

Soluzioni polielettrolitiche (Flocculanti) per il trattamento delle acque reflue. Le poliacrilammidi sono polimeri ad altissimo peso molecolare utilizzati come flocculanti. Questi polimeri sono principalmente disponibili come polvere o emulsione. Possono essere anionici o cationici. Alcuni di questi prodotti esistono sotto forma di soluzioni altamente viscose (da 5,000 a 10,000 centipoise) che possono essere pompate come fornite con diluizione secondaria alla mandata della pompa di alimentazione.

Applicazione di emulsioni

Le emulsioni sono ampiamente utilizzate come precursori e prodotti finali. Ciò è dovuto al numero infinito di possibili combinazioni di sistemi di emulsioni. Il compito di caratterizzare completamente la loro struttura è un passo importante per la loro commercializzazione. Nuovi tipi di emulsione sono costantemente in fase di sviluppo. Un progresso recente è la microemulsione, un tipo speciale di emulsione caratterizzata da particelle di dimensioni estremamente ridotte, trasparenza e maggiore stabilità rispetto ai sistemi convenzionali. Poiché la scienza continua a rispondere alle esigenze del settore, vengono sviluppate rapidamente combinazioni di emulsioni nuove e non convenzionali.

Formulazione e test di emulsioni

Le forze di tensione interfacciale cercano di mantenere separate le due fasi, l'obiettivo nella preparazione delle emulsioni è ridurre la tensione interfacciale per favorire una fusione più intima delle due fasi. Ciò si ottiene in due modi principali: riducendo la viscosità della fase interna e mediante l'uso di additivi chimici. Il riscaldamento del prodotto è il modo più semplice per ottenere una riduzione della viscosità perché la maggior parte dei liquidi diventa meno viscosa quando viene riscaldata. La diminuzione della viscosità è solitamente accompagnata da una diminuzione della tensione interfacciale, che porta a una migliore emulsificazione.

Un'emulsione stabile di due liquidi immiscibili è rara e spesso è necessario un qualche tipo di assistenza chimica. Di solito, viene utilizzata una sostanza chimica attiva all'interfaccia tra le due fasi. Un tale additivo è indicato come un emulsionante o un tensioattivo (questo sta per agente tensioattivo). La preparazione commerciale della maggior parte delle emulsioni prevede l'applicazione sia di un emulsionante chimico che di un dispositivo meccanico, come un mulino colloidale o un miscelatore in linea, per produrre una fase dispersa con una dimensione della goccia sufficientemente piccola da ottenere un prodotto finito con la proprietà.

Caratterizzare le proprietà e la rilevanza dell'emulsione

La stabilità dell'emulsione è fondamentale nella loro lavorazione e formulazione. Le emulsioni sono spesso percepite come qualcosa di semplice, macroscala che può essere visto, sentito e persino assaggiato, ma in realtà sono le proprietà su scala nanometrica delle goccioline disperse in un'emulsione che sono i principali contributori alle proprietà di massa dell'emulsione. In particolare, le dimensioni e la carica delle goccioline emulsionate influenzano direttamente la stabilità, il gusto, la sicurezza, l'aspetto e la funzionalità. Pertanto, è della massima importanza essere in grado di misurare accuratamente e rapidamente queste proprietà delle emulsioni.

Queste proprietà sono molto importanti per l'elaborazione dell'emulsione e alcune di queste proprietà sono interconnesse:

- Dimensione media delle particelle

- Distribuzione delle dimensioni delle particelle

- Viscosità fase interna

- Viscosità in fase continua

- Livello di emulsionante

- Concentrazione in fase oleosa

- PH in fase continua

- Proprietà ottiche dell'emulsione

Le concentrazioni in questione sono rilevanti perché influenzano il tipo e la stabilità dell'emulsione finale. In generale, la fase che è presente nella maggiore concentrazione tenderà ad essere la fase continua.

Metodi di elaborazione delle emulsioni: come vengono prodotte le emulsioni?

Per creare un'emulsione, gli ingredienti vengono prima combinati per formare un'emulsione premiscelata grezza. Questa premiscela può essere creata in diversi modi:

- L'emulsionante viene sciolto nella fase continua, quindi la fase interna viene aggiunta lentamente con buona agitazione (metodo più comune).

- L'emulsionante può essere sciolto nella fase interna prima di aggiungere lentamente quella miscela alla fase continua sotto agitazione.

- L'emulsionante può essere sciolto nella fase interna prima di aggiungere lentamente la fase continua per formare la premiscela. Ciò significa che di solito produce i migliori risultati, ma richiede molto tempo e una miscelazione vigorosa perché comporta il portare un'emulsione preliminare A / O attraverso la fase di inversione per formare eventualmente il tipo O / A desiderato.

- Un altro metodo consiste nell'utilizzare un metodo di controllo dell'ordine misto sviluppato appositamente. Questa tecnica consente l'iniezione dei componenti del prodotto direttamente nel flusso del prodotto in diverse fasi lungo una camera di miscelazione multistadio.

Il primo metodo produce buoni risultati se un dispositivo di taglio meccanico come un mulino colloidale o un miscelatore in linea viene utilizzato nella fase di finitura, il primo metodo di premiscelazione di solito produce buoni risultati.

Dopo aver assicurato una premiscela ben formulata e stabile, il mulino colloidale o il miscelatore in linea può completare il lavoro di emulsione. La zona di intense forze di taglio idrauliche all'interno del mulino colloidale o della testa del miscelatore in linea rompe le goccioline di fase interna e crea la piccola dimensione delle particelle che è generalmente desiderata. Se si utilizza una quantità sufficiente di emulsionante per l'enorme aumento dell'area superficiale generata da questo processo, il prodotto finale dovrebbe mostrare una maggiore stabilità.

In alcuni casi, una buona emulsione può essere prodotta con un livello moderato di energia meccanica applicata, ma se si aumenta il livello di energia si ottiene una scarsa emulsione. L'aumento dell'energia applicata provoca un'ulteriore riduzione delle dimensioni delle particelle, ma senza regolazione della concentrazione dell'emulsionante, le particelle più piccole non sono stabili. Questo è noto come sovraccarico dell'emulsione. Le apparecchiature di lavorazione, come i miscelatori in linea che offrono la gestione della zona di taglio (zone di azione multiple, personalizzabili, ad alto taglio) e il controllo dell'ordine di miscelazione (camere di miscelazione adattabili per introdurre il materiale di processo in diverse posizioni nella zona di taglio), forniscono vantaggi critici per sviluppo e lavorazione di emulsioni commerciali.

La riduzione della viscosità della fase dispersa migliora la formazione dell'emulsione, ma quali effetti ci si può aspettare dai cambiamenti nella viscosità della fase continua? Una riduzione della viscosità dovrebbe portare ad una più facile formazione dell'emulsione a causa di una ridotta tensione interfacciale. Sebbene ciò sia vero, è necessario considerare un altro fattore. Un aumento della viscosità in fase continua migliorerà notevolmente la stabilità dell'emulsione ritardando l'inevitabile aumento delle goccioline d'olio verso l'alto. Nella maggior parte delle circostanze, questo prodotto finito più stabile è la preoccupazione principale e la decisione di ottenere questo vantaggio a scapito di superare una tensione interfacciale più elevata nella fase di lavorazione meccanica è volentieri accettata.

Monitoring e il controllo della viscosità del processo di emulsione diventa fondamentale per ottenere un processo ripetibile ed efficiente.

Controllo di qualità del trattamento e dell'applicazione dell'emulsione

Con le proprietà fisiche delle emulsioni, le informazioni per verificare i risultati con un processo di controllo qualità (QC) affidabile sono estremamente essenziali per garantire che i processi di dispersione e omogeneizzazione producano risultati affidabili tra i lotti.

La scrematura è il fenomeno in cui la fase dispersa si separa, formando uno strato al di sopra della fase continua. È da notare che durante la mantecatura, la fase dispersa rimane allo stato di globuli in modo che possa essere ridispersa all'agitazione. La scrematura può essere ridotta al minimo se si aumenta la viscosità della fase continua. Il metodo più semplice è mettere l'emulsione su uno scaffale e osservarla per mantenerla nel tempo. Una durata di conservazione minima accettabile può essere una specifica QC. Sfortunatamente, il prezzo di questa semplicità è che un lotto scadente potrebbe non essere scoperto fino a quando il prodotto non raggiunge il cliente. Per ovviare a ciò, il processo di mantecatura può essere accelerato riscaldando l'emulsione o centrifugandola. Questi risultati devono quindi essere correlati a una velocità di scrematura statica corrispondente a temperatura ambiente. Tutte queste misurazioni del tasso di scrematura sono semplici, ma non precise.

Vari fattori possono influenzare la stabilità dell'emulsione. Problemi comuni con instabilità dell'emulsione sono coalescenza, flocculazione, formazione di creme e rottura. Pertanto, diventa importante monitorare le sue proprietà in tempo reale e apportare modifiche adattive:

- Concentrazione dell'emulsionante

- Rapporto olio / acqua

- Mescolando l'intensità

- Temperatura di miscelazione

- Tempo di miscelazione

Dato che la viscosità dell'emulsione non è un parametro statico ma varia a causa dei requisiti del processo e della lavorazione stessa, è fondamentale monitorare e controllare la viscosità durante l'intero ciclo di lavorazione.

Come è possibile monitorare la viscosità in tempo realeoring garantire la qualità dell'emulsione?

La necessità di caratterizzare le proprietà dell'emulsione è fondamentale per la formulazione, lo scale-up, l'elaborazione e il test delle emulsioni, nonché per la progettazione e lo sviluppo delle apparecchiature utilizzate in questi processi.

La viscosità è fondamentale per trovare un modo per misurare la qualità dell'emulsione in modo da mantenere un certo grado di consistenza da un lotto all'altro.

- I metodi di produzione convenzionali per le emulsioni si basano su processi quasi continui

- Il processo di miscelazione continuo consiste nel dosaggio controllato dei componenti, adattandosi e adattandosi alle condizioni del fluido in tempo reale che possono essere influenzate da più parametri

Aumentare la produttività complessiva e l'efficienza dei processi di omogeneizzazione

I sistemi rotore / statore a taglio ultra elevato accelerano il tempo di ciclo riducendo il numero di passaggi richiesti attraverso un omogeneizzatore ad alta pressione, un dispositivo intrinsecamente a bassa produttività e ad alta energia. Poiché anche gli omogeneizzatori sono generalmente ad alta intensità di manutenzione, un efficiente "premiscelatore" genera risparmi significativi nel costo complessivo di produzione. In alcune applicazioni, i miscelatori a taglio ultraelevato offrono anche una valida alternativa agli omogeneizzatori.

La delicata chimica delle emulsioni fa sì che il risparmio di tempo e costi non possa andare a scapito della qualità, che deve rimanere molto elevata. Monitoring e il controllo della viscosità per ottimizzare i processi batch garantisce coerenza, qualità e significativi risparmi sui costi dei materiali e un rilevamento accurato del punto finale/stima della stabilità del processo di miscelazione per un particolare batch. Il controllo e la tracciabilità del processo di miscelazione continua possono essere migliorati con il monitoraggio in lineaoring e controllo della viscosità, che garantiscono inoltre un elevato livello di consistenza del prodotto, ripetibilità nei processi e tassi di scarto significativamente più bassi.

Altri usi delle misurazioni della viscosità includono l'utilizzo dei dati forniti dall'attrezzatura nelle formulazioni e nella ricerca e sviluppo di formulazioni per mostrare proprietà target e per una caratterizzazione efficace. Inoltre, per i prodotti farmaceutici e la produzione alimentare, la tracciabilità del processo è importante per gli organismi di regolamentazione e le misurazioni in linea consentono di ottenere una tracciabilità completa dei prodotti durante il ciclo di produzione.

Rheonics' Soluzioni per il controllo e la garanzia della qualità dei processi di emulsione

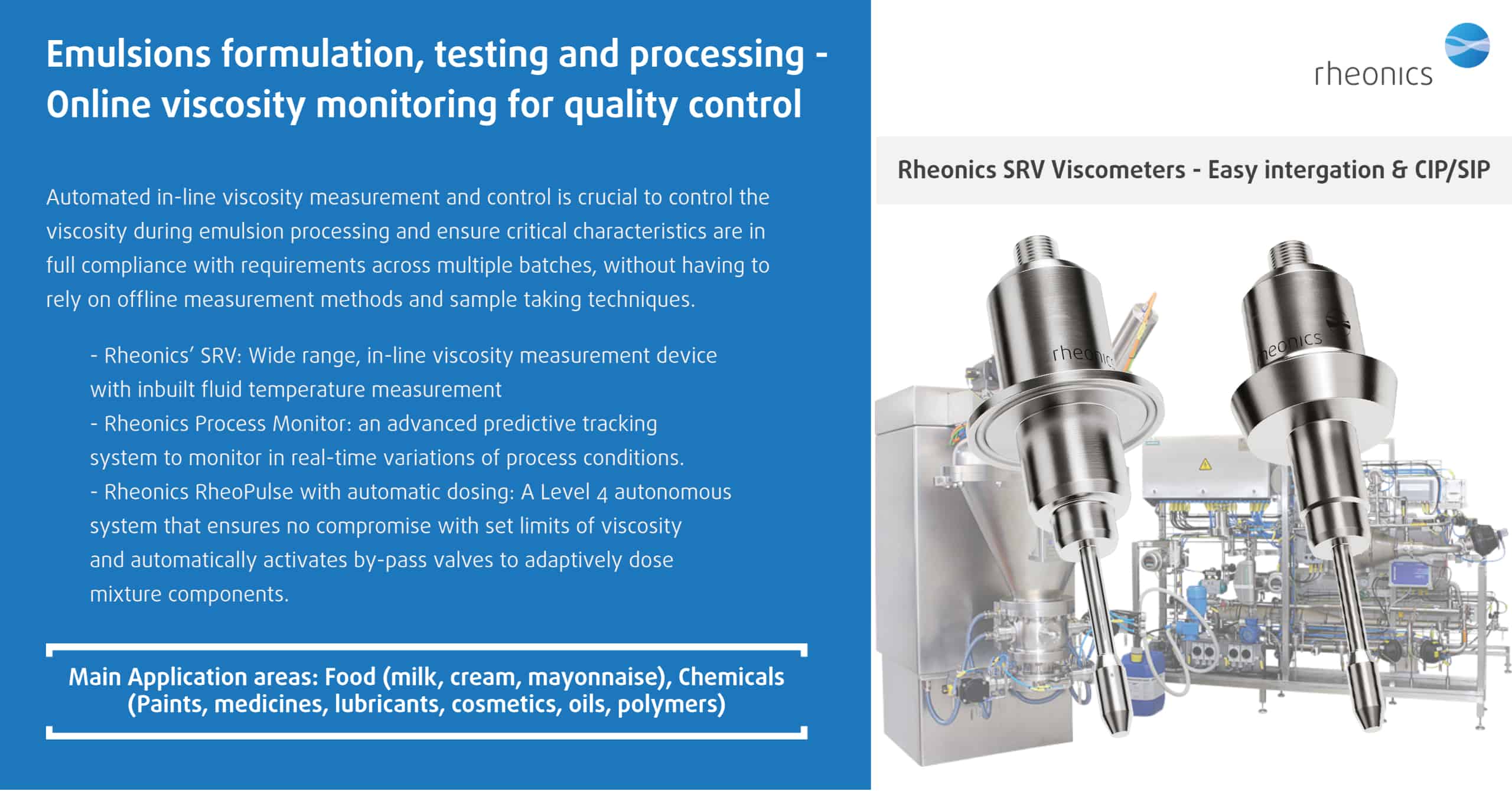

La misurazione e il controllo automatizzati della viscosità in linea sono fondamentali per controllare la viscosità durante la lavorazione dell'emulsione e garantire che le caratteristiche critiche siano pienamente conformi ai requisiti su più lotti, senza dover fare affidamento su metodi di misurazione offline e tecniche di prelievo di campioni. Rheonics offre le seguenti soluzioni per il controllo e l'ottimizzazione del processo nella formulazione, lavorazione, scale-up e test dell'emulsione.

Misuratori di viscosità e densità

- In linea Viscosità misure: Rheonics' SRV è un dispositivo di misurazione della viscosità in linea ad ampia gamma in grado di rilevare i cambiamenti di viscosità all'interno di qualsiasi flusso di processo in tempo reale.

- In linea Viscosità e densità misure: Rheonics' SRD è uno strumento di misura simultanea di densità e viscosità in linea. Se la misurazione della densità è importante per le vostre operazioni, SRD è il miglior sensore per soddisfare le vostre esigenze, con capacità operative simili all'SRV insieme a misurazioni accurate della densità.

Emulsioni integrate chiavi in mano qualità gestione

Rheonics offre una soluzione integrata chiavi in mano per la gestione della qualità della produzione di emulsioni composta da:

- In linea Viscosità misure: Rheonics'SRV - un dispositivo di misurazione della viscosità in linea ad ampia gamma con misurazione della temperatura del fluido incorporata

- Rheonics Process Monitor: un avanzato controller di tracciamento predittivo monitorare e controllare in tempo reale le variazioni delle condizioni di processo

- Rheonics Reopulse con automaticamente in Sistemi dOsing: Un sistema autonomo di livello 4 che garantisce nessun compromesso con i limiti di viscosità impostati e attiva automaticamente le valvole o le pompe di by-pass per dosare in modo adattivo i componenti della miscela

Il sensore SRV si trova in linea, quindi misura continuamente la viscosità (e la densità in caso di SRD). Gli avvisi possono essere configurati per notificare all'operatore l'azione necessaria oppure l'intero processo di gestione può essere completamente automatizzato RTC (Rheonics Controller di monitoraggio predittivo). L'utilizzo di un SRV in una linea di processo di preparazione dell'emulsione comporta un miglioramento della produttività e dei margini di profitto e garantisce la conformità normativa. Rheonics i sensori hanno un fattore di forma compatto per una semplice installazione OEM e retrofit. Non richiedono manutenzione o riconfigurazioni. I sensori offrono risultati accurati e ripetibili indipendentemente da come o dove sono montati, senza necessità di camere speciali, guarnizioni in gomma o protezione meccanica. Non utilizzando materiali di consumo e non richiedendo ricalibrazione, SRV e SRD sono estremamente facili da utilizzare, con conseguenti costi di gestione estremamente bassi.

Una volta stabilito l’ambiente del processo, di solito è richiesto poco sforzo per mantenere l’integrità e la coerenza dei sistemi: gli operatori possono fare affidamento sullo stretto controllo con Rheonics soluzione per la gestione della qualità della produzione di emulsioni.

Rheonics'Vantaggio

Fattore di forma compatto, nessuna parte mobile e nessuna manutenzione

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consentono una facile integrazione in qualsiasi flusso di processo. Sono facili da pulire e non richiedono manutenzione o riconfigurazioni. Hanno un ingombro ridotto che consente l'installazione in linea in qualsiasi linea di processo, evitando qualsiasi spazio aggiuntivo o necessità di adattatori.

Design igienico e sanitario

Rheonics SRV e SRD sono disponibili in tri-clamp e connessioni DIN 11851 oltre a connessioni al processo personalizzate.

Sia SRV che SRD sono conformi ai requisiti di conformità al contatto alimentare secondo le normative FDA e UE degli Stati Uniti.

Elevata stabilità e insensibilità alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio e alle portate. L'elemento sensore si trova direttamente nel fluido, senza requisiti di alloggiamento speciale o gabbia protettiva.

Letture accurate istantanee sulla qualità della produzione - Panoramica completa del sistema e controllo predittivo

Rheonics' Reopulse il software è potente, intuitivo e comodo da usare. Il fluido di processo in tempo reale può essere monitorato sull'IPC integrato o su un computer esterno. Più sensori distribuiti in tutto l'impianto sono gestiti da un unico dashboard. Nessun effetto della pulsazione di pressione del pompaggio sul funzionamento del sensore o sulla precisione della misurazione. Nessun effetto di vibrazione.

Misure in linea, non è necessaria alcuna linea di bypass

Installa direttamente il sensore nel tuo flusso di processo per eseguire misurazioni di viscosità (e densità) in tempo reale. Non è richiesta alcuna linea di bypass: il sensore può essere immerso in linea; la portata e le vibrazioni non influiscono sulla stabilità e l'accuratezza della misurazione.

Installazione semplice e nessuna riconfigurazione / ricalibrazione necessaria: zero manutenzione / tempi di fermo macchina

Nell'improbabile eventualità di un sensore danneggiato, sostituire i sensori senza sostituire o riprogrammare l'elettronica. Sostituzioni immediate sia per il sensore che per l'elettronica senza aggiornamenti del firmware o modifiche alla calibrazione. Montaggio facile. Disponibile con connessioni al processo standard e personalizzate come NPT, Tri-Clamp, DIN 11851, Flangia, Varinline e altri collegamenti sanitari e igienici. Nessuna camera speciale. Facilmente rimovibile per la pulizia o l'ispezione. SRV è disponibile anche con DIN11851 e tri-clamp connessione per un facile montaggio e smontaggio. Le sonde SRV sono sigillate ermeticamente per il Clean-in-place (CIP) e supportano il lavaggio ad alta pressione con connettori M69 IP12K.

Basso consumo energetico

Alimentazione 24 V CC con assorbimento di corrente inferiore a 0.1 A durante il normale funzionamento.

Tempi di risposta rapidi e viscosità compensata in temperatura

L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi tra i più veloci, versatili e accurati del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità per SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

Ampie capacità operative

RheonicsGli strumenti sono costruiti per effettuare misurazioni nelle condizioni più difficili.

SRV è disponibile con la più ampia gamma operativa nel mercato del viscosimetro di processo in linea:

- Range di pressione fino a 5000 psi

- Intervallo di temperatura da -40 fino a 200 ° C

- Intervallo di viscosità: 0.5 cP fino a 50,000 cP (e superiore)

SRD: strumento singolo, tripla funzione - Viscosità, temperatura e densità

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per le misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di collocare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

gestire processi di preparazione dell'emulsione in modo più efficiente, ridurre i costi e migliorare la produttività

Integra un SRV nella linea di processo e assicurati la coerenza nel corso degli anni. SRV monitora e controlla costantemente la viscosità (e la densità in caso di SRD) e attiva le valvole in modo adattivo per il dosaggio dei componenti della miscela. Ottimizza il processo con un SRV e sperimenta meno arresti, minor consumo di energia, minori non conformità e risparmi sui costi dei materiali. E alla fine di tutto, contribuisce a una migliore redditività e a un ambiente migliore!

Clean in place (CIP) e Sterilizzazione in loco (SIP)

SRV (e SRD) monitora la pulizia delle linee del fluido tramite monitoring la viscosità (e densità) del detergente/solvente durante la fase di pulizia. Eventuali piccoli residui vengono rilevati dal sensore, consentendo all'operatore di decidere quando la linea è pulita/adatta allo scopo. In alternativa, SRV (e SRD) fornisce informazioni al sistema di pulizia automatizzato per garantire una pulizia completa e ripetibile tra un ciclo e l'altro, garantendo così la piena conformità agli standard sanitari degli impianti di produzione alimentare.

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata è il cervello di questi sensori. SRV e SRD sono disponibili con connessioni al processo standard del settore come ¾" NPT, DIN 11851, flangia e Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con un SRV/SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B) .

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia nella custodia del trasmettitore che in un montaggio su guida DIN di dimensioni ridotte, l'elettronica del sensore consente una facile integrazione nelle linee di processo e all'interno degli armadi delle apparecchiature delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Opzioni di comunicazione analogica e digitale

Opzioni di comunicazione digitale opzionali

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nel flusso di processo per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria alcuna linea di bypass: il sensore può essere immerso in linea; la portata e le vibrazioni non influenzano la stabilità e la precisione della misurazione. Ottimizza le prestazioni di miscelazione fornendo test ripetuti, consecutivi e coerenti sul fluido.

Luoghi di controllo qualità in linea

- In vasche

- Nei tubi di collegamento tra i vari contenitori di lavorazione

Strumenti / sensori

SRV Viscosimetro OR an SRD per una maggiore densità

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria