Introduzione

La dimensione globale del mercato dei rivestimenti per isolamento elettrico in 2015 era di 2 miliardi di dollari e si prevede che crescerà in modo significativo nei prossimi anni, principalmente a causa degli sviluppi nel settore dell'energia (mercato globale della trasmissione e della distribuzione). Le principali tendenze dei mercati emergenti che facilitano la crescita sono la crescita del settore dell'energia solare, l'aumento degli investimenti nella rete di reti intelligenti e l'adozione di motori ad alta efficienza energetica. Le principali aree di applicazione sono elettriche ed elettroniche, automobilistiche, mediche e aerospaziali.

Si prevede che i costi instabili delle materie prime e i costi elevati delle formulazioni rappresenteranno una grande sfida per i partecipanti al mercato. Le rigide normative governative imposte sul mercato, soprattutto in Nord America ed Europa, limitano la quantità di contenuto di COV nei prodotti di rivestimento. Ciò ha costretto i produttori di vernici a diventare ecologici e ad adottare la sostenibilità come loro agenda, inoltre stanno investendo ingenti investimenti in ricerca e sviluppo per sviluppare e prodotti innovativi e nuovi che possono essere offerti a basso costo, pur aderendo alle linee guida normative. I principali operatori del settore nel mercato dei rivestimenti per isolamento elettrico continuano a lottare per un'elevata integrazione nella catena del valore, miglioramenti dei processi per una qualità superiore e riduzione dei costi per espandere il loro portafoglio di prodotti.

Applicazioni

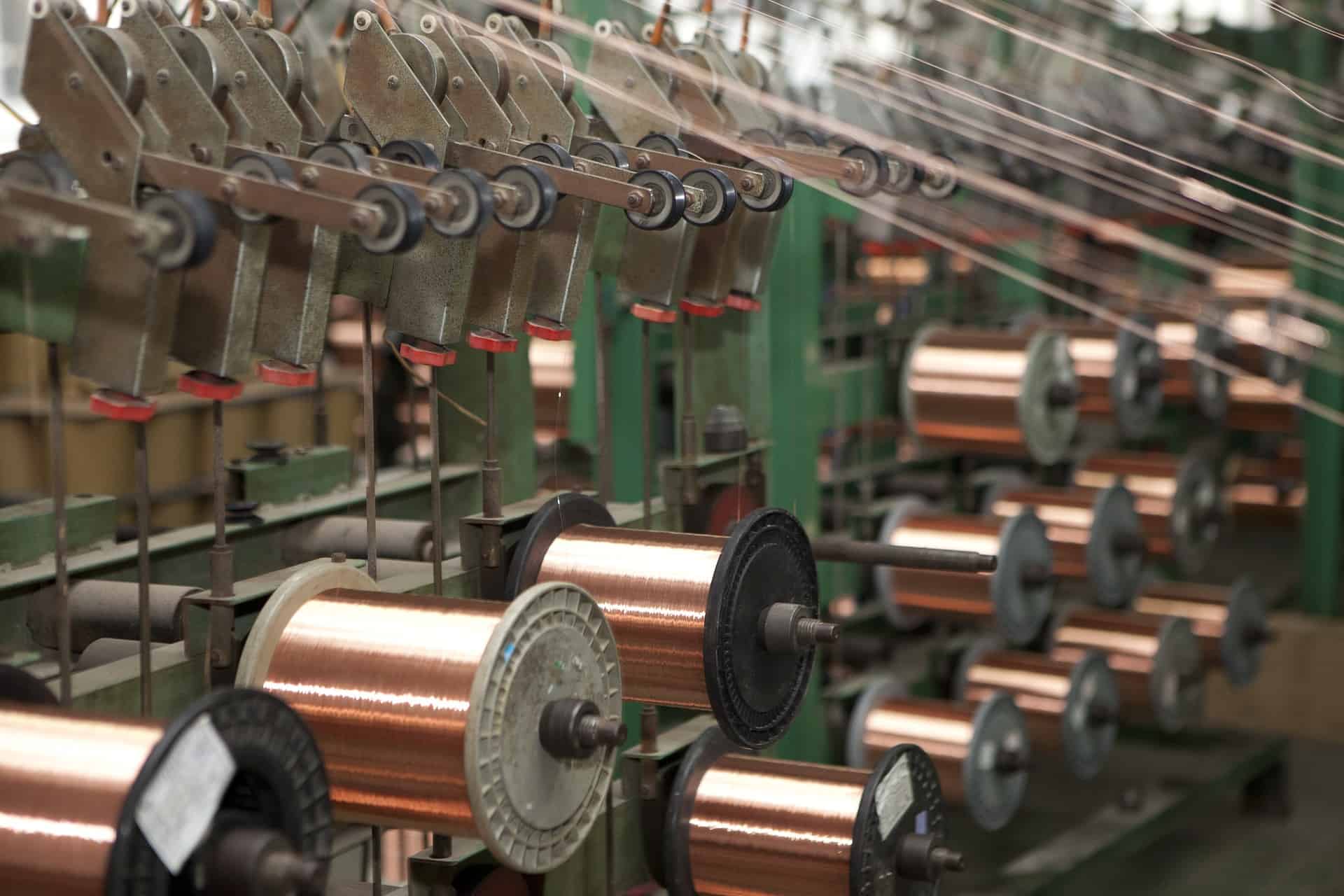

I fili di rame e alluminio per la fabbricazione di trasformatori, motori elettrici, induttori, generatori, altoparlanti, attuatori per testine del disco rigido, elettromagneti e una vasta gamma di altre applicazioni, sono rivestiti con uno smalto isolante elettricamente molto sottile mediante processo di rivestimento a immersione. Il processo di rivestimento del filo è assolutamente essenziale per i seguenti motivi:

- Per proteggere l'avvolgimento dall'assorbimento di umidità

- Per resistere a urti, vibrazioni e stress meccanici legando meccanicamente l'intero avvolgimento, i fili e l'isolamento, in una massa solida e coesiva

- Per proteggere gli avvolgimenti dagli effetti distruttivi di petrolio, acidi e altri prodotti chimici, umidità, calore e crescita di muffe e fornire proprietà anti-tracciamento

- Migliorare le proprietà elettriche dei fibrosi o di altri isolanti che dovrebbero rimanere intatti da una qualsiasi delle varie influenze distruttive per un periodo (ad esempio i normali cicli di caldo e freddo risultanti dall'accensione e dallo spegnimento)

Gli smalti a filo più comuni sono polivinil formali, poliuretano (PUR), poliestere, poliestere saldabile (PEI), poliestere-imide e poliammide che si comportano diversamente in termini di: adesione, flessibilità, shock termico, saldabilità, scorrevolezza e velocità. La scelta del tipo di filo smaltato dipende dai requisiti dell'applicazione specifica.

I fili rivestiti (noti anche come fili magnetici) sono prodotti applicando un rivestimento di smalto su un filamento di conduttore di rame o alluminio in più strati. Il conduttore viene fatto passare attraverso un bagno di smalto liquido o una soluzione di smalto in un solvente e quindi riscaldato in un forno per scacciare il solvente e curare lo smalto; questo processo viene eseguito ripetutamente per diverse volte a seconda dell'applicazione.

Lo spessore del rivestimento, che dipende dalla percentuale di solidi nella soluzione di rivestimento, è un parametro di progettazione importante ed è molto importante controllarlo entro un intervallo predeterminato. Se la soluzione di rivestimento contiene un alto contenuto percentuale di solidi, i costi del solvente possono essere ridotti. Il spessore del rivestimento dipende fortemente viscosità della soluzione di smalto liquido o di smalto e la viscosità della soluzione di smalto devono essere attentamente controllati al fine di fornire a rivestimento uniforme spessore. Quando la viscosità fluttua al di fuori delle specifiche, lo strato di filo smaltato sarà irregolare, il che alla fine porterà a una scarsa qualità e viene spesso scartato. La viscosità può avere diversi effetti su assorbimento, intensità del colore e asciugatura. Le soluzioni di rivestimento altamente viscose provocano appiccicosità e causano difficoltà nel trasferimento sul substrato, mentre la bassa viscosità lo rende più mobile e più difficile da controllare, con conseguente aumento dell'utilizzo del solvente. La viscosità aumenta quando non viene lavorata e diminuisce quando vi è una forza applicata costante. La forte correlazione tra temperatura e viscosità dell'inchiostro suggerisce che le fluttuazioni della temperatura possono avere un impatto drastico sulla viscosità, e quindi lo spessore del rivestimento che è il parametro più cruciale.

Per avere un rivestimento uniforme e per non sprecare smalto, è quindi altamente desiderabile che la viscosità dello smalto sia regolata automaticamente ad un valore sostanzialmente costante. Monitoraggio della viscosità in linea in tempo realeoring e il controllo nel processo di rivestimento è essenziale per migliorare le prestazioni e ridurre i costi in quasi tutti i processi di rivestimento dei fili. Gli operatori di processo comprendono la necessità di un viscosimetro che monitori la viscosità e la temperatura e potrebbero utilizzare la viscosità compensata dalla temperatura come variabile di processo chiave per garantire coerenza e ridurre i tassi di scarto.

Perché la viscosità è monitorataoring e il controllo è fondamentale nel processo di rivestimento del filo?

I fattori ampi e significativi che rendono fondamentale la gestione della viscosità nel processo di rivestimento del filo sono:

- Qualità del rivestimento: I cavi dei magneti devono essere conformi alle specifiche del prodotto finito e ai requisiti normativi e il controllo del processo è fondamentale per garantire la conformità. La variazione della viscosità provoca un cambiamento significativo nel solvente e nelle proprietà di rivestimento a base d'acqua che influiscono sulla stampabilità, sulla resistenza allo sbiadimento e sull'asciugatura.

- Uniformità del rivestimento: Monitoraggio della viscosità in lineaoring e il controllo possono aiutare a ottenere la qualità del rivestimento richiesta e a ridurre i difetti del rivestimento come la buccia d'arancia, il distacco e i difetti di adesione.

- Ridurre gli errori di rivestimento: Il controllo della viscosità può aiutare ad alleviare la frequenza degli errori: attaccamento e raccolta, gemellaggio, peeling, scissione, cracking, rugosità, vesciche, ponti ed erosione superficiale.

- Resa migliore: Garantire la coerenza durante tutto il processo di rivestimento riduce significativamente i tassi di scarto, risparmiando costi e tempo. Le tecniche di misurazione offline sono noiose e inaffidabili e comportano enormi ritardi nel processo di produzione oltre a sostenere costi elevati del personale per campionare ed eseguire i test.

- Proprietà corrette: Una scarsa qualità del rivestimento può influire negativamente sulle proprietà desiderabili dei fili magnetici: resistenza ermetica e al burnout, flessibilità, proprietà meccaniche e chimiche, colorazione e accettazione del mercato. Tutte queste proprietà dipendono dallo spessore e dall'uniformità del rivestimento, quindi il controllo della viscosità è fondamentale.

- Costo: Il rivestimento con una viscosità errata danneggia più della semplice qualità. Una cattiva gestione della viscosità aumenta l'utilizzo di pigmenti e solventi, incidendo sui margini di profitto.

- Rifiuto: I materiali rifiutati a causa della scarsa qualità possono essere ridotti con una corretta gestione della viscosità.

- Efficienza: L'eliminazione del controllo manuale della viscosità libera il tempo degli operatori e consente loro di concentrarsi su altre attività.

- Eco-compatibile: Ridurre l'uso di pigmenti e solventi fa bene all'ambiente.

- Conformità normativa: Le normative globali e nazionali guidano le proprietà elettriche e meccaniche complessive dei cavi. La mancata adesione a causa della variabilità della produzione potrebbe comportare danni significativi e perdita dei clienti oltre alle responsabilità derivanti da difetti di fabbricazione nel processo di produzione.

Per garantire un rivestimento uniforme e di alta qualità, il cambiamento di viscosità lungo tutto il flusso di processo viene monitorato in tempo reale, effettuando misurazioni da una linea di base anziché semplicemente misurando i valori assoluti e apportando regolazioni della viscosità regolando i solventi e compensando la temperatura a mantenere il processo di rivestimento completo entro i limiti specificati.

Sfide di processo

Gli operatori nel mercato dei rivestimenti isolanti riconoscono la necessità di monitorare la viscosità, ma nel corso degli anni tale misurazione al di fuori del laboratorio ha sfidato ingegneri di processo e dipartimenti di qualità. I viscosimetri di laboratorio esistenti hanno scarso valore negli ambienti di processo perché la viscosità è direttamente influenzata dalla temperatura, dalla velocità di taglio e da altre variabili che sono molto diverse da quelle in linea. I metodi convenzionali di controllo della viscosità del rivestimento di smalto si sono rivelati inadeguati anche in applicazioni in cui è consentita l'ampia variazione della viscosità dello smalto e i rivestimenti di filo possono variare al di fuori dell'intervallo di specifiche prestabilito.

Tradizionalmente, gli operatori hanno misurato la viscosità dell'inchiostro da stampa usando la tazza di efflusso. Il liquido disciolto con vernice viene campionato a tempo utilizzando la tazza di dosaggio, dove il tempo impiegato dal dolore che passa attraverso l'imbuto (tazza di efflusso) viene considerato un indicatore della viscosità relativa. La procedura è complicata e richiede molto tempo, in particolare se l'inchiostro deve essere prima filtrato. È piuttosto impreciso, incoerente e non ripetibile anche con un operatore esperto. A causa del continuo processo di produzione del filo smaltato, il campionamento a intervalli provoca ritardi eccessivi. La viscosità del liquido disciolto non può essere regolata in tempo reale. Inoltre, i vari cilindri del processo di verniciatura sottile sono aperti; a causa delle variazioni della temperatura ambiente, dell'umidità e di altri fattori, quali temperatura, clima secco, solventi per vernici sono probabilmente volatili, questa tecnica di misurazione della viscosità diventa inefficace rispetto alle esigenze del processo.

Alcune aziende utilizzano sistemi di gestione termica per mantenere il punto di applicazione ad una determinata temperatura ottimale per ottenere una viscosità costante. Ma la temperatura non è l'unico fattore che influenza la viscosità. Anche la velocità di taglio, le condizioni di flusso, la pressione e altre variabili possono influenzare i cambiamenti di viscosità. I sistemi a temperatura controllata hanno anche tempi di installazione lunghi e un ingombro elevato.

Rheonics' Soluzioni

La misurazione e il controllo automatizzati della viscosità in linea sono fondamentali per controllare la formulazione del rivestimento e la viscosità dell'applicazione. Rheonics offre le seguenti soluzioni, basate su un risonatore torsionale bilanciato, per il controllo e l'ottimizzazione del processo di rivestimento:

- Online Viscosità misure: Rheonics' SRV è un dispositivo di misurazione della viscosità in linea ad ampio raggio con misurazione della temperatura del fluido integrata ed è in grado di rilevare in tempo reale le variazioni di viscosità all'interno di qualsiasi flusso di processo.

- Online Viscosità e densità misure: Rheonics' SRD è uno strumento di misurazione simultanea in linea di densità e viscosità con misurazione della temperatura del fluido integrata. Se la misurazione della densità è importante per le tue operazioni, SRD è il sensore migliore per soddisfare le tue esigenze, con capacità operative simili all'SRV e misurazioni accurate della densità.

La misurazione della viscosità online automatizzata tramite SRV o SRD elimina le variazioni delle tecniche di prelievo e di laboratorio utilizzate per la misurazione della viscosità con metodi tradizionali. Il sensore è installato nel secchio del rivestimento in smalto o nella linea attraverso la quale il rivestimento viene pompato all'applicatore, misurando continuamente la viscosità del sistema formulato (e la densità in caso di SRD). La consistenza del rivestimento si ottiene attraverso l'automazione del sistema di dosaggio attraverso un controller di processo basato su viscosità in tempo reale e misurazioni della temperatura. Utilizzando un SRV in una linea di processo di rivestimento, l'efficienza di trasferimento del rivestimento viene migliorata migliorando la produttività, i margini di profitto e gli obiettivi ambientali / normativi. I sensori hanno un fattore di forma compatto per una semplice installazione OEM e di retrofit. Non richiedono manutenzione o riconfigurazioni. I sensori offrono risultati accurati e ripetibili, indipendentemente da come o dove sono montati, senza bisogno di camere speciali, tenute in gomma o protezione meccanica. Non utilizzando materiali di consumo, SRV e SRD sono estremamente facili da utilizzare senza manutenzione.

Rheonics'Vantaggio

Fattore di forma compatto, nessuna parte mobile e nessuna manutenzione

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consentono una facile integrazione in qualsiasi flusso di processo. Sono facili da pulire e non richiedono manutenzione o riconfigurazioni. Il loro ingombro ridotto consente una semplice installazione in linea, evitando qualsiasi spazio aggiuntivo o necessità di adattatori sulla verniciatrice.

Elevata stabilità e insensibilità alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio e alle portate dell'inchiostro. Questi sensori possono facilmente far fronte a spostamenti regolari. L'elemento sensore si trova direttamente nel fluido, senza la necessità di un alloggiamento speciale o di una gabbia protettiva.

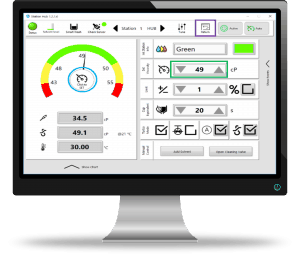

Letture accurate istantanee delle condizioni di stampa - Panoramica completa del sistema e controllo predittivo

RheonicsIl software è potente, intuitivo e comodo da usare. La viscosità in tempo reale può essere monitorata su un computer. Più sensori sparsi in tutta la fabbrica vengono gestiti da un unico dashboard. Non vi è alcun effetto della pulsazione della pressione derivante dal pompaggio sul funzionamento del sensore o sulla precisione della misurazione. Inoltre, il sensore è insensibile ad eventuali vibrazioni o disturbi elettrici provenienti da macchinari esterni.

Installazione semplice e nessuna riconfigurazione / ricalibrazione necessaria

Sostituire i sensori senza sostituire o riprogrammare i componenti elettronici

Sostituzioni drop-in per sensore ed elettronica senza aggiornamenti del firmware o modifiche al coefficiente di calibrazione.

Facile montaggio. Si avvita in raccordi in linea filettati da ¾ ”NPT o connessioni flangiate.

Nessuna camera, O-ring guarnizioni o guarnizioni.

Facilmente rimosso per pulizia o ispezione.

SRV disponibile con flangia, DIN 11851 igienica e tri-clamp connessione per un facile montaggio e smontaggio.

Basso consumo energetico

Alimentatore CC 24V con assorbimento di corrente inferiore a 0.1 A durante il normale funzionamento (inferiore a 3W)

Tempi di risposta rapidi e viscosità compensata in temperatura

L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi uno dei più veloci e precisi del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità per SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

Ampie capacità operative

RheonicsGli strumenti sono costruiti per effettuare misurazioni nelle condizioni più difficili. SRV ha la più ampia gamma operativa sul mercato dei viscosimetri da processo in linea:

- Intervallo di pressione fino a 5000 psi e superiore

- Intervallo di temperatura da -40 fino a 300 ° C

- Intervallo di viscosità: 0.5 cP fino a 50,000 + cP

SRD: strumento singolo, tripla funzione - Viscosità, temperatura e densità

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di co-localizzare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

Ottieni la giusta qualità del mantello, riduci i costi e migliora la produttività

Integra un SRV o SRD nella linea di processo e assicurati l'uniformità e la consistenza durante tutto il processo di rivestimento. Ottieni colori e spessore costanti senza preoccuparti di variazioni di colore o spessore. SRV (e SRD) monitora e controlla costantemente la viscosità (e la densità in caso di SRD) e previene l'uso eccessivo di pigmenti e solventi costosi. L'alimentazione affidabile e automatica dell'inchiostro assicura che le macchine da stampa funzionino più velocemente e fa risparmiare tempo agli operatori. Ottimizza il processo di rivestimento con un SRV e sperimenta minori tassi di scarto, minori sprechi, meno reclami dei clienti, meno fermi macchina e risparmi sui costi dei materiali. E alla fine di tutto, contribuisce a una migliore redditività e a un ambiente migliore!

Clean in place (CIP)

SRV (e SRD) monitora la pulizia delle linee di inchiostro tramite monitoring la viscosità (e densità) del solvente durante la fase di pulizia. Eventuali piccoli residui vengono rilevati dal sensore, consentendo all'operatore di decidere quando la linea è pulita allo scopo. In alternativa, SRV fornisce informazioni al sistema di pulizia automatizzato per garantire una pulizia completa e ripetibile tra un ciclo e l'altro.

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata di terza generazione guida questi sensori e valuta la loro risposta. SRV e SRD sono disponibili con connessioni al processo standard del settore come ¾" NPT e 3" Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con un SRV/SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B) .

Eco-compatibile

Ridurre l'uso di COV (composti organici volatili) nel processo riducendo l'energia necessaria per recuperarlo o i costi di smaltimento. Produce in modo intelligente risparmiando sui costi, garantendo alta qualità e proteggendo l'ambiente.

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia in un alloggiamento del trasmettitore antideflagrante che in un montaggio su guida DIN con fattore di forma ridotto, l'elettronica del sensore consente una facile integrazione nelle tubazioni di processo e all'interno degli armadi delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nel flusso di processo per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria alcuna linea di by-pass: il sensore può essere immerso direttamente nel flusso di processo. La portata del rivestimento e le vibrazioni della macchina non influiscono sulla stabilità e sulla precisione della misurazione. Rheonics I sensori e le soluzioni per il controllo del rivestimento ti aiutano a ottimizzare le prestazioni del rivestimento fornendo risultati ripetuti, consecutivi e coerenti anno dopo anno.

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria