Il processo di conversione del latte liquido in polvere secca comporta la rimozione della maggior parte dell'acqua. La quantità di acqua rimossa è molte volte maggiore della quantità di acqua nel prodotto finito. Durante questo processo si verificano cambiamenti significativi alle proprietà, alla struttura e all'aspetto dell'edificio. Un prodotto a base di latte è piuttosto sensibile e la sua qualità può essere drasticamente influenzata da fattori come il calore o i batteri.

La viscosità del latte nella fase di atomizzazione ha un effetto cruciale sulle caratteristiche del latte in polvere risultante. Installato nel punto di pre-atomizzatore, un viscosimetro offre un controllo significativamente migliore del processo di atomizzazione, portando a una riduzione degli sprechi, un minor consumo di energia e un migliore controllo della consistenza del prodotto, della densità apparente e del contenuto di umidità.

Applicazioni

Il latte in polvere, noto anche come latte in polvere, è un prodotto caseario ottenuto disidratando il latte liquido attraverso diversi processi di essiccazione fino a renderlo una polvere.

Il latte in polvere può essere utilizzato per diverse applicazioni, come ad esempio:

- Ricombinazione di latte e prodotti lattiero-caseari

- Nel settore della panificazione per aumentare il volume del pane e migliorarne la capacità di trattenere l'acqua. Il pane quindi rimarrà fresco per un periodo di tempo più lungo

- Sostituisce le uova nel pane e nei dolci

- Produzione di cioccolato al latte nell'industria del cioccolato

- Produzione di salsicce e vari tipi di piatti pronti nell'industria alimentare e nella ristorazione collettiva

- Negli alimenti per l'infanzia: latte in polvere per bambini

- Produzione di gelato

- Mangime per animali, acceleratore di crescita dei vitelli

- Prodotti da forno, snack e zuppe

- Estensione del latte al formaggio (al latte fresco locale viene aggiunta polvere per aumentare la resa del formaggio)

- Dolci a base di latte

- Uso diretto del consumatore (ricostituzione domestica)

- Alimenti per l'infanzia

- Prodotti nutrizionali per invalidi, sportivi, uso ospedaliero ecc.

- Latti condensati “freschi”, UHT, evaporati e zuccherati ricombinati

- Formaggi ricombinati, prevalentemente “morbidi” o “freschi”

- Caffè ricombinato e creme da montare

- Yogurt ricombinati e altri prodotti fermentati

Il latte in polvere è un prodotto caseario fabbricato facendo evaporare il latte in un materiale secco. Uno degli scopi dell'essiccazione del latte è quello di conservarlo; il latte in polvere ha una durata di conservazione molto più lunga rispetto al latte liquido e non ha bisogno di essere refrigerato, a causa del suo basso contenuto di umidità. Un altro scopo è ridurre il suo ingombro per l'economia dei trasporti. Il latte in polvere e i prodotti lattiero-caseari includono articoli come latte intero secco, latte in polvere scremato, latticello secco, prodotti a base di siero di latte secco e miscele di latticini secchi. Ogni campo di applicazione richiede specifiche esigenze di latte in polvere.

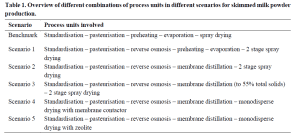

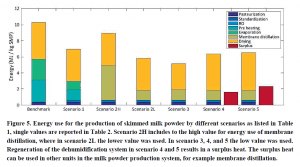

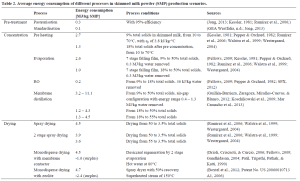

La produzione di latte in polvere comprende molte procedure di riscaldamento, che consumano molta energia. L'attuale processo di produzione è stato notevolmente ottimizzato negli ultimi decenni. L'adozione di nuove tecnologie per il latte in polvere sarà fondamentale. Le unità di processo a monte ea valle saranno influenzate dall'ottimizzazione delle singole unità di processo. Di conseguenza, è fondamentale considerare l'intera catena di produzione. L'obiettivo degli ingegneri è creare una routine di ottimizzazione che consideri l'utilizzo di energia e acqua, la valutazione del ciclo di vita (LCA) e gli elementi economici, risultando in una catena di produzione del latte in polvere sostenibile.

Processo di produzione del latte in polvere

La produzione di latte in polvere è un processo semplice che può essere eseguito su larga scala. La delicata rimozione dell'acqua al minor costo possibile in condizioni igieniche rigorose pur mantenendo tutte le proprietà naturali desiderabili del latte come colore, sapore, solubilità e valore nutritivo è coinvolta nella produzione.

Il latte intero (panna intera) contiene circa l'87% di acqua. Il latte scremato è composto per circa il 91% da acqua. L'acqua viene rimossa dal latte in polvere durante il processo di produzione facendo bollire il latte a pressione ridotta a bassa temperatura, un processo noto come evaporazione. Il latte concentrato risultante viene quindi spruzzato in una nebbia fine in aria calda per rimuovere l'umidità residua, con conseguente formazione di una polvere.

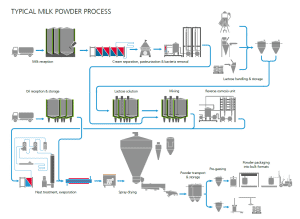

I passaggi chiave nel processo di produzione del latte in polvere sono:

Separazione

Il metodo tradizionale di produzione del latte in polvere inizia con la pastorizzazione del latte crudo ricevuto dal caseificio e la sua separazione in latte scremato e panna mediante un separatore centrifugo.

Pre-riscaldamento

Il passaggio successivo del processo è il "preriscaldamento", che prevede il riscaldamento del latte standardizzato a temperature comprese tra 75 e 120 ° C. Il latte viene mantenuto in questo stato per un determinato periodo di tempo, che può variare da pochi secondi a diversi minuti (pastorizzazione: 72°C per 15 secondi). Il preriscaldamento provoca una denaturazione controllata delle proteine del siero del latte, nonché la distruzione dei batteri, l'inattivazione degli enzimi, la produzione di antiossidanti naturali e l'imposizione di stabilità al calore. Il preriscaldamento può essere effettuato indirettamente (tramite scambiatori di calore), direttamente (tramite iniezione di vapore o infusione nel prodotto) o una combinazione dei due. Al fine di ridurre i costi energetici, i riscaldatori indiretti utilizzano in genere il calore di scarto proveniente da altre parti del processo.

Evaporazione

Il latte preriscaldato è concentrato in fasi o "effetti" nell'evaporatore, a partire da circa il 9.0% di solidi totali per il latte scremato e il 13% per il latte intero e aumentando fino al 45-52% di solidi totali. Ciò si ottiene facendo bollire il latte in una pellicola che cade all'interno dei tubi verticali a temperature inferiori a 72 ° C ed estraendo l'acqua sotto forma di vapore. Questo vapore, che può essere compresso meccanicamente o termicamente, viene quindi utilizzato per riscaldare il latte nell'effetto successivo dell'evaporatore, che può funzionare a una pressione e una temperatura inferiori rispetto all'effetto precedente. Per la massima efficienza energetica, gli impianti moderni possono avere fino a sette effetti. Nell'evaporatore è possibile rimuovere più dell'85 percento dell'acqua nel latte.

Panoramica dei processi produttivi di base | Fonte: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Essiccazione a spruzzo

Il concentrato di latte dall'evaporatore viene atomizzato in goccioline sottili prima di essere essiccato a spruzzo. Questo viene fatto con un nebulizzatore a disco rotante o una serie di ugelli ad alta pressione all'interno di un'enorme camera di essiccazione in un flusso di aria calda (fino a 200 °C). L'evaporazione raffredda le goccioline di latte e non raggiungono mai la temperatura dell'aria. Prima dell'atomizzazione, il concentrato può essere riscaldato per ridurre la viscosità e aumentare l'energia disponibile per l'essiccazione. Gran parte dell'acqua rimanente evapora nella camera di essiccazione, lasciando una polvere fine con un contenuto di umidità di circa il 6% e una dimensione media delle particelle di tipicamente 0.1 mm di diametro. L'essiccazione finale o "secondaria" avviene in un letto fluido, o in una serie di tali letti, in cui l'aria calda viene soffiata attraverso uno strato di polvere fluidizzata, rimuovendo l'acqua fino a un contenuto di umidità del 2-4%.

Fonte: GEA

Imballaggio e conservazione

Il latte in polvere è molto più stabile del latte fresco, ma deve essere protetto dall'umidità, dall'aria, dalla luce e dal calore per mantenerne la qualità e la durata. Il latte in polvere assorbe facilmente l'umidità dall'aria, con conseguente rapido deterioramento della qualità e formazione di agglomerati o grumi.

Il grasso nei WMP può reagire con l'ossigeno nell'aria per produrre aromi sgradevoli, specialmente a temperature di conservazione più elevate (> 30 ° C), come quelle che si trovano alle latitudini inferiori dei tropici. Il latte in polvere è confezionato in sacchi rivestiti di plastica a più pareti (25 kg) o in contenitori sfusi (600 kg).

Un breve video che mostra i processi di fabbrica del latte in polvere (Fonte: Gruppo GEA):

Considerazioni energetiche e ambientali

Grandi quantità di energia vengono spese nel processo di rimozione dell'acqua e così gli impianti sviluppati negli anni sono diventati sempre più efficienti dal punto di vista energetico. Gli evaporatori sono molto più efficienti dal punto di vista energetico rispetto agli essiccatori, poiché utilizzano solo una frazione di un chilogrammo di vapore (o l'equivalente energetico) per chilogrammo di acqua rimossa.

Il processo di essiccazione contribuisce a una parte importante del consumo energetico complessivo

D'altra parte, gli essiccatori utilizzano diversi chilogrammi di vapore (o vapore equivalente) per chilogrammo di acqua evaporata. L'asciugatura con uno spray può rimuovere la maggior parte dell'acqua rimanente in modo pulito e rapido, ma gli atomizzatori devono essere residenze a breve termine. I letti fluidi vengono quindi utilizzati per le fasi finali dell'asciugatura. La polvere rimane per diversi minuti in letti fluidi lasciando il tempo necessario per rimuovere l'ultima acqua. È comune che gli impianti di produzione di latte in polvere siano molto grandi, pochi e situati nelle aree rurali. Gli impianti moderni e ben gestiti hanno un impatto relativamente limitato sull'ambiente. Il loro fabbisogno energetico è moderato, poiché bruciano carbone o gas e consumano notevoli quantità di elettricità. Il consumo di energia è sottoposto a forti pressioni economiche per essere ridotto, ma sono improbabili miglioramenti sostanziali.

I silos, i separatori di panna, gli evaporatori e le relative apparecchiature devono essere puliti ogni giorno, mentre gli essiccatori devono essere puliti solo occasionalmente. Come detergenti vengono utilizzati idrossido di sodio e acido nitrico. È necessario utilizzare metodi di smaltimento adeguati con i liquidi detergenti usati. La polvere di latte in polvere può essere rilasciata nell'ambiente locale in caso di malfunzionamento dell'impianto, ma questo è raro.

Fonte: Moejes, SN (2019). Riprogettazione della filiera del latte in polvere: valutazione delle tecnologie innovative. Università di Wageningen. https://doi.org/10.18174/498246

Valore delle misurazioni della viscosità nella fase di atomizzazione della produzione di latte in polvere

L'essiccazione è un processo di trasferimento di massa consistente nella rimozione dell'acqua o di un altro solvente mediante evaporazione da un solido, un impasto liquido o un liquido. Questo processo viene spesso utilizzato come fase finale della produzione prima della vendita o del confezionamento dei prodotti. Sono spesso coinvolti una fonte di calore e un mezzo per rimuovere il vapore prodotto dal processo. Nei bioprodotti come alimenti, cereali e prodotti farmaceutici, il solvente da rimuovere è quasi sempre l'acqua.

Questo processo è ampiamente utilizzato nelle industrie alimentari e chimiche per la realizzazione di prodotti diversi come alimenti per l'infanzia, caffè, miscele di zuppe e coloranti. L'efficienza dell'essiccazione è in gran parte determinata dal grado di atomizzazione, che è direttamente proporzionale alla viscosità della soluzione di alimentazione. Il controllo della viscosità del concentrato di latte e del contenuto di solidi totali (TS) prima dell'essiccazione a spruzzo può migliorare la produzione degli ingredienti lattiero-caseari.

Pertanto, la viscosità del latte nella fase di atomizzazione ha un effetto cruciale sulle caratteristiche del latte in polvere risultante. Installato nel punto di pre-atomizzatore, un viscosimetro offre un controllo significativamente migliore del processo di atomizzazione, portando a una riduzione degli sprechi, un minor consumo di energia e un migliore controllo della consistenza del prodotto, della densità apparente e del contenuto di umidità.

Conseguenze di una gestione inadeguata della viscosità durante l'essiccazione a spruzzo

Spesso è a causa della complessità della ricetta, del tempo di sviluppo e dei costi di sviluppo che l'essiccazione a spruzzo in polvere è inefficiente. Il fallimento del parametro di viscosità durante l'essiccazione a spruzzo influisce sull'efficienza della produzione in vari modi, tra cui:

- La qualità del prodotto finale è instabile: problemi di consistenza, variazioni di ingrediente, scarso estratto secco

- Contenuto di umidità non conforme alle specifiche

- Perdita di valore nutritivo

- Meno o cattivo gusto

- Lotti rivettati

- Breve durata di conservazione

- Inefficienze nel processo produttivo: perdita di produttività e profitti

- Spreco di energia: le torri di essiccazione consumano molta energia e aumentano i costi generali

Le misurazioni della viscosità del latte concentrato sono difficili a causa delle sue proprietà non newtoniane, dei solidi e dei gas sospesi, del trattamento pesante (pressione, vibrazioni, contaminazione) e delle procedure di pulizia.

Sfide di misurazione

A causa delle sue proprietà di scorrimento non newtoniani, delle caratteristiche di ispessimento dell'età e della presenza di solidi e gas sospesi, misurare la viscosità del latte concentrato è un compito difficile. L'esposizione a condizioni di processo ostili, come vibrazioni dell'impianto, incrostazioni, agenti di pulizia, polvere e così via, presenta ulteriori sfide nella progettazione di sonde in linea negli impianti di lavorazione degli alimenti.

Molti viscosimetri da laboratorio attualmente disponibili presentano limitazioni, ovvero le misurazioni richiedono molto tempo e non sono adatte per un monitoraggio rapido in tempo realeoring di viscosità del concentrato e potrebbe non essere adatto per caratterizzare campioni con proprietà reologiche complesse (ad esempio, materiali che dipendono dal tempo, dalla temperatura e dal taglio). La ricerca con viscosimetri di tipo rotazionale ha dimostrato che questi ultimi presentano alcune limitazioni nel contesto della lavorazione lattiero-casearia, il che spiega in parte il loro scarso assorbimento negli impianti di latte in polvere. Alcune limitazioni dei viscosimetri convenzionali possono essere superate mediante misurazioni della viscosità in linea che monitorano la viscosità del concentrato in tempo reale per un migliore controllo del processo.

Requisiti da un processo in linea monitororing usate

Lo strumento PAT (Process Analytical Technologies) ideale è uno strumento in linea in grado di monitorare e misurare simultaneamente i parametri di processo in tempo reale mentre opera in un ambiente altamente automatizzato. Gli strumenti devono essere di progettazione sanitaria e funzionare in modo robusto durante l'intero ciclo di processo (produzione e pulizia). La determinazione in linea delle proprietà reologiche dei fluidi in movimento (ad esempio i concentrati di prodotti lattiero-caseari) è uno dei parametri di processo a cui gli strumenti PAT possono aggiungere valore reale in termini di ottimizzazione del controllo di processo. La misurazione della viscosità del processo è fondamentale nel monitoring e controllo di una varietà di processi di concentrazione nell'industria lattiero-casearia. Monitoraggio continuooring del comportamento reologico del fluido può consentire l'ottimizzazione del processo, ad esempio il pompaggio (evitare blocchi e guasti della pompa), l'evaporazione (limitare le incrostazioni e massimizzare la rimozione dell'acqua) e l'essiccazione a spruzzo (evitare le incrostazioni degli ugelli).

Per garantire che qualsiasi misurazione acquisita sia rappresentativa, il design ottimale dovrebbe consentire la pulizia sul posto con poche incrostazioni, tempi di reazione rapidi e un buon rinnovo del campione o anche meglio, se non sono necessarie campionature. Una sonda deve soddisfare le normative sanitarie, come l'eliminazione dei punti morti in cui i germi potrebbero moltiplicarsi. Poiché alcuni sistemi di atomizzazione utilizzano ugelli ad alta pressione, la tecnica di misurazione della viscosità ottimale può essere determinata dal tipo di atomizzazione.

Gli studi hanno rivelato che la vibrazione torsionale ha fornito le prestazioni più prive di problemi tra i sistemi valutati per Monitoring viscosità. I suoi vantaggi includono un'elevata immunità alle vibrazioni dell'impianto, facilità di pulizia e bassa necessità di manutenzione, non avendo parti in movimento.

È importante sottolineare che le misurazioni non sono influenzate dalle variazioni della portata o dalla presenza di solidi o gas sospesi. Installato nel punto di pre-atomizzazione, il viscosimetro ha offerto un controllo notevolmente migliore del processo di atomizzazione, con conseguenti riduzioni degli sprechi, un minore consumo di energia e un migliore controllo della struttura del prodotto, della densità apparente e del contenuto di umidità. Monitoraggio della viscosità in lineaoring di latte in polvere migliora la produzione ottimizzando l'omogeneità del latte disidratato, creando prodotti ricostituiti coerenti, aumentando i rendimenti e riducendo le perdite.

Rheonics'Vantaggio

Fattore di forma compatto, nessuna parte mobile e nessuna manutenzione

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consentono una facile integrazione in qualsiasi flusso di processo. Sono facili da pulire e non richiedono manutenzione o riconfigurazioni. Hanno un ingombro ridotto che consente l'installazione in linea in qualsiasi linea di processo, evitando qualsiasi spazio aggiuntivo o necessità di adattatori.

Design igienico e sanitario

Rheonics SRV e SRD sono disponibili in tri-clamp e connessioni DIN 11851 oltre a connessioni al processo personalizzate.

Sia SRV che SRD sono conformi ai requisiti di conformità al contatto alimentare secondo le normative FDA e UE degli Stati Uniti.

Elevata stabilità e insensibilità alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio e alle portate. L'elemento sensore si trova direttamente nel fluido, senza requisiti di alloggiamento speciale o gabbia protettiva.

Letture accurate istantanee sulla qualità – Panoramica completa del sistema e controllo predittivo

RheonicsIl software è potente, intuitivo e comodo da usare. Il fluido di processo in tempo reale può essere monitorato sull'IPC integrato o su un computer esterno. Più sensori sparsi nell'impianto sono gestiti da un'unica dashboard. Nessun effetto della pulsazione della pressione derivante dal pompaggio sul funzionamento del sensore o sulla precisione della misurazione. Nessun effetto di vibrazione.

Installazione semplice e nessuna riconfigurazione / ricalibrazione necessaria: zero manutenzione / tempi di fermo macchina

Nell'improbabile eventualità di un sensore danneggiato, sostituire i sensori senza sostituire o riprogrammare l'elettronica. Sostituzioni immediate sia per il sensore che per l'elettronica senza aggiornamenti del firmware o modifiche alla calibrazione. Montaggio facile. Disponibile con connessioni al processo standard e personalizzate come NPT, Tri-Clamp, DIN 11851, Flangia, Varinline e altri collegamenti sanitari e igienici. Nessuna camera speciale. Facilmente rimovibile per la pulizia o l'ispezione. SRV è disponibile anche con DIN11851 e tri-clamp connessione per un facile montaggio e smontaggio. Le sonde SRV sono sigillate ermeticamente per il Clean-in-place (CIP) e supportano il lavaggio ad alta pressione con connettori M69 IP12K.

Rheonics gli strumenti sono dotati di sonde in acciaio inossidabile e, opzionalmente, forniscono rivestimenti protettivi per situazioni speciali.

Basso consumo energetico

Alimentazione 24 V CC con assorbimento di corrente inferiore a 0.1 A durante il normale funzionamento.

Tempi di risposta rapidi e viscosità compensata in temperatura

L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi tra i più veloci, versatili e accurati del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità per SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

Ampie capacità operative

RheonicsGli strumenti sono costruiti per effettuare misurazioni nelle condizioni più difficili.

SRV è disponibile con la più ampia gamma operativa nel mercato del viscosimetro di processo in linea:

- Range di pressione fino a 5000 psi

- Intervallo di temperatura da -40 fino a 200 ° C

- Intervallo di viscosità: 0.5 cP fino a 50,000 cP (e superiore)

SRD: strumento singolo, tripla funzione - Viscosità, temperatura e densità

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per le misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di collocare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

Clean in place (CIP) e Sterilizzazione in loco (SIP)

SRV (e SRD) monitora la pulizia delle linee del fluido tramite monitoring la viscosità (e densità) del detergente/solvente durante la fase di pulizia. Eventuali piccoli residui vengono rilevati dal sensore, consentendo all'operatore di decidere quando la linea è pulita/adatta allo scopo. In alternativa, SRV (e SRD) fornisce informazioni al sistema di pulizia automatizzato per garantire una pulizia completa e ripetibile tra un ciclo e l'altro, garantendo così la piena conformità agli standard sanitari degli impianti di produzione alimentare.

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata è il cervello di questi sensori. SRV e SRD sono disponibili con connessioni al processo standard del settore come ¾" NPT, DIN 11851, flangia e Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con un SRV/SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B) .

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia nella custodia del trasmettitore che in un montaggio su guida DIN di dimensioni ridotte, l'elettronica del sensore consente una facile integrazione nelle linee di processo e all'interno degli armadi delle apparecchiature delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Opzioni di comunicazione analogica e digitale

Opzioni di comunicazione digitale opzionali

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nella tua vasca per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria alcuna linea di bypass: il sensore può essere immerso in linea; la portata e le vibrazioni non influiscono sulla stabilità e sull'accuratezza della misurazione. Ottimizza le prestazioni di miscelazione fornendo test ripetuti, consecutivi e coerenti sul fluido.

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria