I difetti nel rivestimento dello smalto sono causati dalla variazione della smaltatura che causa differenze di colore, variazione dello spessore del rivestimento e crepe. Monitoring e il controllo della viscosità portano a una drastica riduzione dei difetti. Principali vantaggi dell'automazione della gestione della densità/viscosità dello smalto:

- Automazione completa della preparazione dello smalto

- Completa automazione dell'alimentazione dello smalto

- Aumento della produttività grazie all'automazione

- Evita sprechi di smalti e variazioni tonali

- Eliminazione degli errori umani

- Miglioramenti della qualità del prodotto finale

- Assicurare l'applicazione di una consistente quantità di smalto e ridurre i difetti legati alle variazioni di viscosità

Introduzione

Negli ultimi anni il settore delle piastrelle di ceramica ha subito importanti cambiamenti. Per questi materiali, i processi di produzione sono altamente innovativi, con un processo di produzione completamente automatizzato che produce alta qualità e produttività.

Fonte: SVILUPPO DI UN SISTEMA DI SMALTATURA INSENSIVO ALLE VARIAZIONI DELLA VISCOSITÀ DELLO SMALTO, G. Mallol et. al.

I produttori di piastrelle di ceramica riscontrano un difetto comune nel loro processo di fabbricazione che influisce negativamente sulla qualità del loro prodotto finale, ovvero la mancanza di uniformità di colore tra piastrelle dello stesso modello. Secondo diversi studi, questo difetto è causato in due modi: in primo luogo, da un'incoerenza nella natura dei materiali utilizzati nella decorazione (pasta, engobbi, smalti, inchiostri, ecc.) e, in secondo luogo, da una lavorazione impropria, principalmente nell'applicazione di engobbi e smalti, oltre che nei processi di decorazione e cottura.

Applicazioni

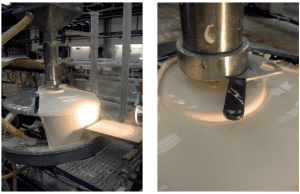

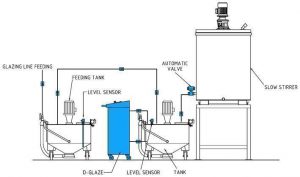

La maggior parte degli attuali sistemi di alimentazione dello smalto a campana utilizzano un tubo metallico all'interno del quale lo smalto viene alimentato utilizzando un sistema di pompaggio attraverso la parte superiore, raggiungendo un'altezza costante attraverso un sistema di troppopieno. Il sistema di troppopieno può presentarsi in forme diverse a seconda del produttore. Un bocchino troncoconico nella parte inferiore di questo tubo è dotato di una valvola che consente il controllo manuale della quantità di smalto che va alla campana, regolando così la quantità di smalto applicata alle piastrelle. Nelle immediate vicinanze della valvola vi è un tratto di tubo rettilineo, il cui diametro corrisponde al diametro di uscita della valvola, e all'altra estremità di tale tubo vi è un ugello a diametro costante, attraverso il quale la sospensione di smalto scorre sulla campana.

Fonte: Maincer

Fonte: SMAC

Viscosità nelle operazioni di smaltatura

Nella ceramica è generalmente inteso che la viscosità si riferisce al grado di fluidità di un impasto liquido, sospensione o diluizione (ad esempio, quando si parla di viscosità si usa "taglio", mentre gli ingegneri intendono la viscosità come strati di molecole o particelle che mostrano attrito l'uno contro l'altro ). Il concetto opposto di fluidità è la viscosità. I fanghi viscosi non possiedono fluidità e sono quindi densi. La viscosità è misurata da strumenti di laboratorio chiamati viscosimetri, che forniscono il risultato in un'unità chiamata poise. Più alto è il numero di equilibrio, più viscoso è il liquame.

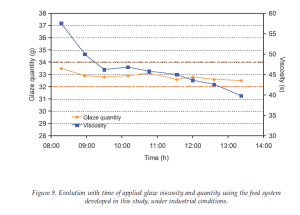

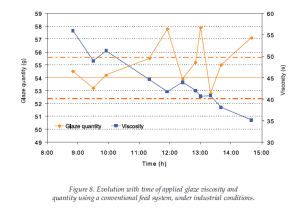

Variazioni di colore, variazioni di spessore del rivestimento e crepe sono tutte causate da variazioni nella verniciatura. Monitoring e il controllo della viscosità riduce drasticamente i difetti. La mancata uniformità del colore tra le piastrelle è spesso imputabile alle variazioni della portata di scarico dei tradizionali sistemi di alimentazione smalto per applicazione a campana a causa delle variazioni della viscosità dello smalto contenuto nelle vasche di agitazione e pompaggio. Queste variazioni di viscosità, causate principalmente dagli sbalzi di temperatura dello smalto, provocano importanti variazioni nella quantità di smalto applicato sulle piastrelle ceramiche, che possono portare a differenze di colore. Come mostrato di seguito, la variazione della viscosità dello smalto produce variazioni nella portata di scarico a causa delle variazioni delle perdite di energia meccanica che subisce mentre passa attraverso l'alimentatore.

Fonte: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Bolle e buchi di spillo

Durante e dopo la cottura, le bollicine sono sempre presenti in una glassa. Tuttavia, se le bolle sono troppo grandi e non polimerizzate durante la cottura, appariranno come difetti sulla superficie dello smalto.

Al contrario, i fori di spillo sono causati dai gas del corpo, che formano fori più grandi quando lo smalto non è abbastanza liquido da "guarire".

Uno spessore adeguato dello strato di rivestimento può ridurre le dimensioni delle bolle che viaggiano attraverso lo strato di smalto. Quindi regolare la viscosità dello smalto fuso può aiutare in uno dei due modi seguenti:

- maggiore viscosità: le bolle rimangono al di sotto della superficie della glassa

- viscosità molto bassa: le bolle viaggiano velocemente attraverso la glassa

Fossette

Il difetto di buccia d'arancia si verifica quando le bolle non possono fuoriuscire da uno smalto a causa dell'elevata tensione superficiale e viscosità e rimangono al di sotto della superficie dello smalto. Il raffreddamento farà restringere le bolle, lasciando una depressione sulla superficie della glassa.

ondulazione

Una superficie dello smalto con onde è solitamente causata dall'elevata viscosità dello smalto fuso, che non è in grado di espandersi durante la cottura. Solitamente la prima soluzione è aumentare la temperatura o il tempo di ammollo nel forno, ma è importante anche il caolino. Più fine è il caolino, migliore è la levigatezza della superficie.

Gli attuali metodi di controllo della viscosità

Il metodo di controllo utilizzato per correggere le variazioni della portata dello smalto consiste nell'effettuare regolari misurazioni manuali (ogni mezz'ora, nel migliore dei casi) della grammatura applicata su una piastra metallica di controllo che viene fatta attraversare la cortina di smalto creata da campana, in modo che quando la quantità di smalto misurata si discosta dai valori preimpostati, l'operatore regolerà la valvola per aumentare o diminuire la portata dello smalto.

Questo modo di lavorare, data la sua periodicità, non garantisce l'applicazione di una consistente quantità di smalto, e porta a difetti legati alla mancanza di uniformità del colore nel prodotto finale.

Un esempio: come vengono gestite la viscosità e la densità in una tipica macchina per l'applicazione dello smalto

La macchina di miscelazione si avvia con un pre-cursore ad alta densità, che spesso è ad alta densità di 1.9-2.1 g/cc. Questo ha miscelatori e valvole per il controllo di vari feed. Spesso la densità viene misurata manualmente o utilizzando un sensore in linea, ma la viscosità viene quasi sempre misurata dalla tazza a causa dell'indisponibilità finora di un sensore affidabile che fornisse misurazioni ripetibili.

La macchina miscelatrice aggiunge quindi additivi, acqua e minerali per ottenere la densità e la viscosità corrette. La densità di applicazione generale è compresa tra 1.3 e 1.6 g/cc. La viscosità è ciò che gli operatori usano finora con una tazza Ford da 4 mm.

Lo smalto è un fluido molto complesso dove spesso i modificatori di viscosità utilizzati hanno una certa età. Possono cambiare drasticamente la viscosità nel giro di poche ore mentre la densità è sempre la stessa. Ciò significa che uno smalto può passare da perfettamente utilizzabile a inutilizzabile. Ciò significa la necessità di un adeguato controllo/monitoraggio della viscositàoring è ancora più critico. Uno dei componenti dello smalto è la colla che provoca grandi cambiamenti nella viscosità.

Fonte: SVILUPPO DI UN SISTEMA DI SMALTATURA INSENSIVO ALLE VARIAZIONI DELLA VISCOSITÀ DELLO SMALTO, G. Mallol et. al.

Un sensore in linea per una facile integrazione nei sistemi di preparazione e rivestimento dello smalto

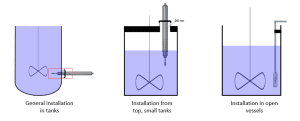

Rheonics i sensori sono un'automazione plug and play. Il viscosimetro in linea può essere installato in qualsiasi serbatoio o tubo con un semplice supporto. L'intera operazione di installazione del sensore e di avvio della misurazione della viscosità in tempo reale richiede meno di 30 minuti. Rheonics i sensori sono dotati di misurazione della temperatura integrata, consentendo di monitorare sia la viscosità che la temperatura della miscela di liquame in tutte le fasi, dalla miscelazione al rivestimento. Le letture della viscosità possono essere compensate in base alla temperatura, il che è essenziale per garantire una produzione costante attraverso le tipiche variazioni di temperatura giornaliere e stagionali.

Installazione in cisterne

Installazione in tubazioni

Il viscosimetro è incapsulato ermeticamente e insensibile al rumore esterno della macchina, quindi le prestazioni non sono influenzate dalla turbolenza e dalla non omogeneità del fluido. La misurazione online automatizzata della viscosità tramite SRV o SRD elimina le variazioni nel prelievo di campioni e nelle tecniche di laboratorio. Il sensore è installato nella vasca di miscelazione/rivestimento, misurando in continuo la viscosità del sistema formulato (e la densità in caso di SRD). La consistenza del fluido di smaltatura ceramica si ottiene attraverso l'automazione del sistema di dosaggio tramite un controller di processo basato sulla viscosità in tempo reale e misurazioni della temperatura.

Durante il processo di preparazione dell'impasto liquido prima del rivestimento (e anche durante il rivestimento per immersione), è possibile monitorare il processo di miscelazione Rheonics sensori, che possono verificare se il contenuto di solidi e l'omogeneità (stabilità) sono ottimali, senza preoccuparsi di una miriade di fattori che potrebbero influenzarli. Gestione della viscosità in linea con Rheonics i sensori possono aiutare ad alleviare i problemi più comuni come differenze di colore, variazioni di spessore del rivestimento e crepe che possono avere un impatto negativo sulla qualità dei prodotti finali.

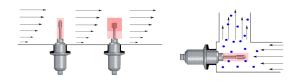

Rheonics SRV – 3/4” NPT – Sensore di viscosità di processo in linea

Rheonics SRD – 3/4” NPT – Sensore di densità (e viscosità) di processo in linea

Rheonics offre un monitoraggio autonomo integrato di viscosità, densità e pHoring e sistema di controllo. IL Rheonics Liquame Monitoring Il sistema di controllo utilizza viscosimetri e sonde pH in linea per monitorare la viscosità, la temperatura e il pH del liquame in tempo reale. Le valvole di correzione vengono azionate per aggiungere la dose corretta per garantire il controllo assoluto delle caratteristiche del liquame durante tutto il processo di miscelazione e rivestimento.

Rheonics Liquame Monitoring e sistema di controllo installati in fabbrica

Nel tentativo di diventare più agili nell'adattarsi ai requisiti del settore, i produttori comprendono la necessità di investire in attività di ricerca e sviluppo e in tecnologie avanzate di controllo dei processi per sviluppare nuove formulazioni con caratteristiche su misura. Rheonics I viscosimetri in linea offrono ai produttori capacità per operazioni di smaltatura di altissima qualità e una grande varietà, con il minimo coinvolgimento degli operatori in fabbrica: un vantaggio significativo rispetto ad altre alternative di misurazione o soluzioni di controllo di processo. Dati forniti dall Rheonics i viscosimetri e le soluzioni integrate aiutano ad accelerare le curve di apprendimento e ad accogliere cambi di composizione dei liquami più frequenti, contribuendo a un processo di produzione più efficiente in termini di risorse, economico e più ecologico. Miscelazione in linea con monitoraggio continuo della viscositàoring soluzioni risolve le principali sfide dei processi di produzione in batch, come le perdite durante i cambi di prodotto e le inefficienze nella gestione dei materiali in un approccio basato su ricette. Supporta facilmente il potenziamento delle operazioni.

Vantaggi unici con Rheonics Il viscosimetro in linea SRV e il densimetro SRD per le applicazioni di miscelazione e rivestimento di smalti ceramici includono:

- Funziona accuratamente in quasi tutti i sistemi di rivestimento con un'ampia gamma di composizione / formulazioni

- Mantiene la viscosità dell'impasto liquido nei serbatoi di miscelazione indipendentemente dalle fluttuazioni di temperatura e umidità, dalle condizioni dell'attrezzatura di miscelazione, dai substrati, dai solventi, dalle formulazioni o dai componenti di dosaggio

- Testa del sensore robusta e sigillata ermeticamente. La sonda del sensore può essere pulita in linea con tutti i processi CIP / SIP standard o manualmente con uno straccio bagnato, senza necessità di smontaggio o ricalibrazione

- Nessuna parte in movimento che invecchia o si sporca di sedimenti

- Insensibile al particolato; nessuna fessura stretta per sporcare di particolato

- Tutte le parti bagnate sono in acciaio inossidabile 316L - nessun problema di corrosione

- Certificato secondo ATEX e IECEx come intrinsecamente sicuro per l'uso in ambienti pericolosi

- Ampia gamma operativa e semplice integrazione – L'elettronica del sensore e le opzioni di comunicazione rendono estremamente facile l'integrazione e il rodaggio di PLC e sistemi di controllo industriali

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria