- La consistenza e la consistenza del prodotto sono della massima importanza per il cliente: nella produzione, la viscosità è il parametro correlato per garantire la consistenza della consistenza e la sensazione del prodotto

- Dati acquisiti ed elaborati da Rheonics i viscosimetri ti aiutano a ridurre significativamente la variazione, portando a una maggiore ritenzione di solidi e quindi a rese più elevate.

- La cinetica della fermezza e la consistenza del gel di latte vengono tracciate in tempo reale davanti agli occhi dei casari per analisi rapide, reazioni rapide ed eventualmente taglio automatico del gel.

Introduzione

Il formaggio è un alimento base in molte parti del mondo. I consumatori apprezzano molto il gusto e la consistenza. Ad aumentare l'importanza della consistenza è il modo intricato in cui interagisce con i suoi compagni di squadra di alto profilo: gusto, aroma e sapore. Con l'aumento della concorrenza, c'è una crescente enfasi sull'efficienza della produzione e sulla qualità del prodotto, l'uso del controllo di processo per raggiungere questi obiettivi sta diventando universale, con conseguenti vantaggi come una migliore qualità del prodotto, riduzione degli sprechi, riduzione dei costi di materiale ed energia, ottimizzazione della lavorazione tempi e una maggiore flessibilità di processo.

La produzione del formaggio è una procedura altamente standardizzata durante la quale il latte viene convertito in vari tipi di formaggio attraverso la destabilizzazione enzimatica delle proteine della caseina per formare la cagliata. Tuttavia, la portata di questo processo varia notevolmente da produttore a produttore. Il formaggio può essere prodotto in grandi caseifici commerciali in serbatoi che riempiono un'intera stanza, lavorato ad arte in piccoli tini artigianali o fatto in una grande pentola in un garage residenziale. Indipendentemente dalla scala, la determinazione accurata del tempo di taglio è estremamente importante sia per la qualità che per la quantità di formaggio prodotto.

Nella lavorazione dei latticini, la qualità del prodotto finale dipende fortemente da quella delle materie prime utilizzate, dal tipo e dalle caratteristiche degli ingredienti utilizzati e dalla metodologia e tecnologia di lavorazione utilizzate. Le materie prime possono variare a causa delle fluttuazioni stagionali (come per il latte), ci sono particolari vantaggi nell'utilizzo di sensori che determinano lo stato dinamico di un processo in linea e in tempo reale.

Applicazioni

Il formaggio è definito come il prodotto fresco o stagionato ottenuto per coagulazione del latte e successiva separazione delle fasi liquida e solida costituenti il coagulo del latte rispettivamente chiamato siero e cagliata. La cagliata viene ulteriormente trasformata in formaggio. La formazione di un gel di latte e il taglio del gel in grani di cagliata per consentire la separazione del siero sono due operazioni unitarie principali nella produzione di formaggio. La prima fase della formazione del gel consiste nella destabilizzazione colloidale delle micelle di caseina per modificazione chimica del mantello protettivo di k-caseina da parte degli agenti coagulanti. Il secondo passaggio consiste nell'aggregazione delle micelle di caseina destabilizzate per formare la rete di gel. L'ulteriore reticolazione delle micelle di caseina porta allo sviluppo di un gel solido.

Per la maggior parte dei formaggi, la separazione del siero e della cagliata non avviene spontaneamente e richiede il taglio del gel a cubetti (grani di cagliata). Questa operazione aumenta il rapporto superficie/volume del gel, permettendo al siero di fuoriuscire mentre i chicchi di cagliata si contraggono.

Il tasso di ritenzione dei solidi del latte nella cagliata dipende fortemente dalla fermezza di taglio del gel. Il tasso di ritenzione dei solidi o "resa in vasca", contrariamente alla resa complessiva del formaggio, misura specificamente le prestazioni della fase di coagulazione e rappresenta l'efficienza delle fasi di coagulazione e taglio del gel per convertire il latte in cagliata.

Monitoraggio della coagulazioneoring

Grande attenzione è stata riservata al processo di coagulazione del latte, in particolare, durante la produzione del formaggio. La stima in tempo reale del rassodamento della cagliata e la previsione del tempo di taglio sono essenziali per il controllo della coagulazione del latte durante la produzione del formaggio. I cambiamenti nella composizione del latte e le condizioni di coagulazione esercitano un impatto significativo sulla durezza della cagliata e quindi sui tempi di taglio.

Le fabbriche su piccola scala tendono ad avere programmi di produzione più flessibili che aiutano ad aumentare la variabilità della durata dei processi di coagulazione. Al contrario, le grandi fabbriche sono fortemente automatizzate e gli schemi di produzione sono perfettamente programmati, il che spesso impedisce la modifica dei tempi di taglio. Ricorrono alla standardizzazione del latte per il controllo. Ma sfortunatamente, c'è sempre il rischio di cambiamenti nelle condizioni di lavorazione ed errori umani, che potrebbero comportare perdite economiche significative a causa della sequenza di produzione su larga scala.

Un sensore in linea monitoraoring l'evoluzione della coagulazione e della durezza della cagliata potrebbe fornire informazioni in tempo reale che permetterebbero agli operatori di adottare misure adeguate per ridurre al minimo la perdita di grasso e fini.

Che cos'è il "tempo ridotto" e perché è così importante ridurre il tempo?

Nella caseificazione, il coagulo va tagliato quando è diventato sufficientemente sodo da formare particelle discrete, che espellono il siero senza frammentarsi. Per questo motivo il momento del taglio della cagliata avviene con un certo ritardo rispetto al punto di gelificazione. Ciò implica la necessità di misurare la compattezza di un gel man mano che si forma e fino al punto in cui è pronto a sinerese.

La coagulazione è completa quando si è formato un gel solido dalle proteine aggregate. Questo punto è noto come “cut time”, ovvero la fase in cui il gel deve essere tagliato per separare la cagliata dal siero liquido. Quando il gel viene tagliato, subisce poi la sineresi, un processo mediante il quale espelle le proteine del siero di latte liquide. Quando la sineresi è completata, il prodotto finale è costituito da particelle di cagliata sospese in siero liquido.

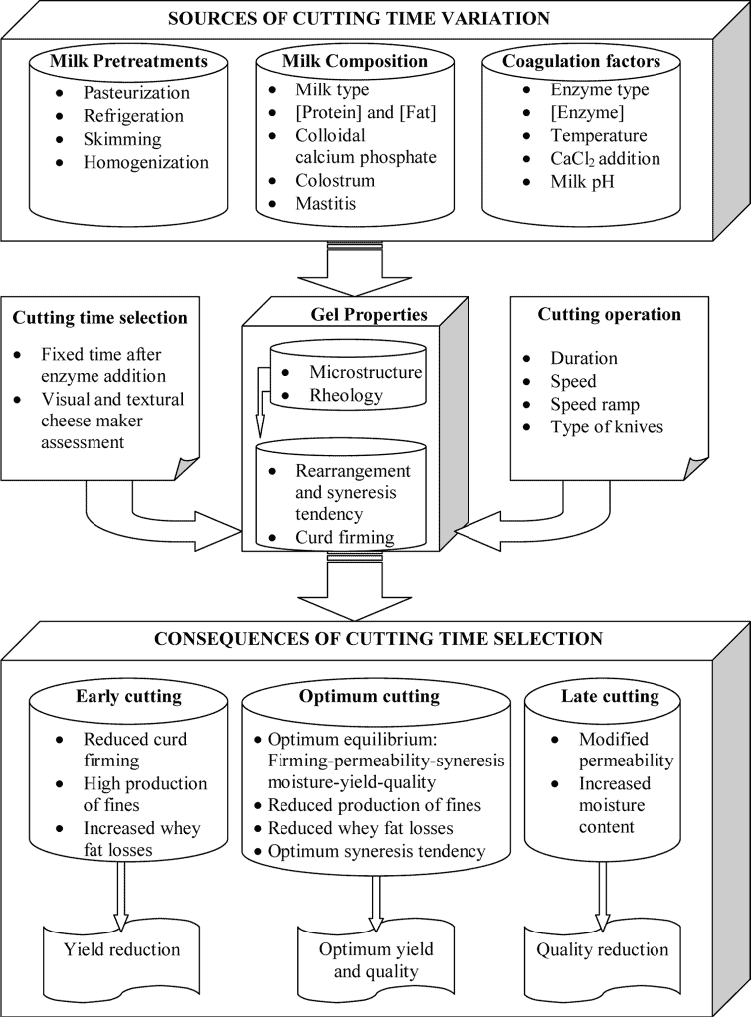

La selezione del tempo di taglio (CT) dipende dalle proprietà reologiche e microstrutturali dei gel, come la compattezza del coagulo e la capacità di riarrangiamento che, a loro volta, dipendono dai fattori di coagulazione, dalla composizione del latte e dal pretrattamento del latte.

Per questo motivo, la selezione CT influenza notevolmente l'umidità, la resa e la qualità del formaggio e delle perdite di grasso del siero. Le velocità di taglio e di agitazione possono anche esercitare un forte impatto sulla dimensione delle particelle della cagliata e/o sulle perdite di grasso del siero al momento dello sgocciolamento. A velocità di taglio e agitazione costanti, il taglio del gel troppo presto aumenta l'impatto meccanico delle operazioni di taglio e agitazione sui chicchi di cagliata, il che aumenta i fini della cagliata e le perdite di grasso del siero, diminuendo la resa del formaggio.

Al contrario, ritardare la TC tende a produrre l'effetto opposto sulla resa in formaggio. Ma, un ritardo eccessivo nel taglio produce anche un gel troppo solido, incapace di collassare, che aumenta il contenuto di umidità della cagliata. L'eccessiva umidità provoca un ''finto'' aumento della resa e potrebbe alterare il processo di stagionatura, compromettendo la qualità del formaggio. L'impatto economico in termini di resa e qualità di una selezione CT difettosa non è stato rigorosamente riportato.

Riferimento: Metodi di previsione del tempo di taglio nella produzione di formaggio, M Castillo (2006)

Panoramica delle procedure di selezione dei tempi di taglio "convenzionali"

Indipendentemente dalle dimensioni del produttore e dal tipo di formaggio, la fase di taglio del gel di latte è probabilmente la fase meno controllata nel processo di produzione del formaggio e gran parte della resa complessiva del formaggio dipende da questa fase critica. I casari hanno bisogno di uno strumento per effettuare misurazioni accurate e in tempo reale della consistenza del latte coagulato per prendere la decisione giusta al momento giusto. Le prime tecniche prevedevano lo spostamento di stantuffi o diaframmi che rilevavano la resistenza del coagulo al movimento. Tuttavia, questi soffrivano dello svantaggio che il movimento tendeva a rompere il gel mentre si formava e quindi interferiva con la misurazione dell'elasticità del gel. Sebbene tali dispositivi si siano rivelati molto utili per la ricerca sulla produzione di formaggio, il loro uso è stato limitato al lavoro di laboratorio a causa delle loro dimensioni, difficoltà di integrazione e invadenza in un tino per formaggi.

In pratica, il gel viene solitamente tagliato dopo un tempo di reazione predeterminato è scaduto o a giudizio dell'operatore basato sulla valutazione soggettiva delle proprietà materiche e visive del gel. È una pratica molto comune, ma la sua affidabilità è discutibile poiché ci sono molti fattori che potrebbero alterare la consistenza della cagliata e la microstruttura del gel per variare il tempo di taglio ottimale.

Molti produttori di formaggio ricorrono a palpazione del dito, tecnica con noti svantaggi come l'impossibilità di eseguire il test in tempo reale e la scarsità di casari esperti. Un metodo che è anche soggettivo e non quantitativo. Il metodo di cui sopra, tuttavia, lascia un ampio margine di variabilità basato sul giudizio del tester. Quando l'industria lattiero-casearia iniziò a crescere e la produzione di formaggio iniziò a essere svolta in impianti di produzione più grandi, divenne evidente che sarebbe stato necessario sviluppare un metodo più scientifico e standardizzato per determinare il tempo di taglio.

Un'altra possibilità è tagliare la cagliata affidandosi a ispezione empirica. I casari possono selezionare il tempo di taglio con sorprendente coerenza in base all'esperienza, ma certamente non può essere ottimizzato con il metodo di ispezione empirica.

La maggior parte dei sistemi non distruttivi misura cambiamenti nella conduttività di alcune proprietà fisiche come corrente elettrica, calore, ultrasuoni o radiazioni elettromagnetiche. La conduttività elettrica aumenta dello 0.5–1% durante la coagulazione del latte, ma questo non avvieneoring La tecnica presenta alcune limitazioni significative, come un elevato coefficiente di temperatura di conduttività e possibilità di interferenza tra gli elettroliti del latte originale e la misurazione. Un sensore di conduttività termica rileva i cambiamenti nel trasferimento di calore convettivo da un "filo caldo" al latte circostante causati dalla variazione di viscosità durante la coagulazione.

Sensore a filo caldo ha dimostrato di misurare molto accuratamente il punto di gelificazione, ma non era così accurato nel prevedere il punto di taglio della cagliata. La viscosità aumenta in modo esponenziale tra l'inizio dell'aggregazione e l'inizio della coagulazione visiva, il che rende il filo caldo poco adatto alla misurazione della rigidità del gel. Il filo caldo non è adatto a un ambiente proteico variabile, poiché le proteine hanno un grande effetto sulla velocità di rassodamento della cagliata, ma solo un effetto minore sul momento in cui inizia a formarsi un gel, che è ciò che misura il filo caldo.

La mancanza di una rigorosa caratterizzazione CT e i consueti cambiamenti nel contenuto proteico del latte stanno costringendo i moderni caseifici a standardizzare il contenuto proteico del latte nel tentativo di controllare la coagulazione, il rassodamento del gel, la sineresi della cagliata, la resa del formaggio e la qualità del prodotto. Nell'arco di oltre settant'anni per monit sono state proposte numerose tecniche diverseoring coagulazione del latte e rassodamento della cagliata, il che dimostra chiaramente che i requisiti industriali per la selezione del CT non sono stati pienamente soddisfatti dai metodi tradizionali.

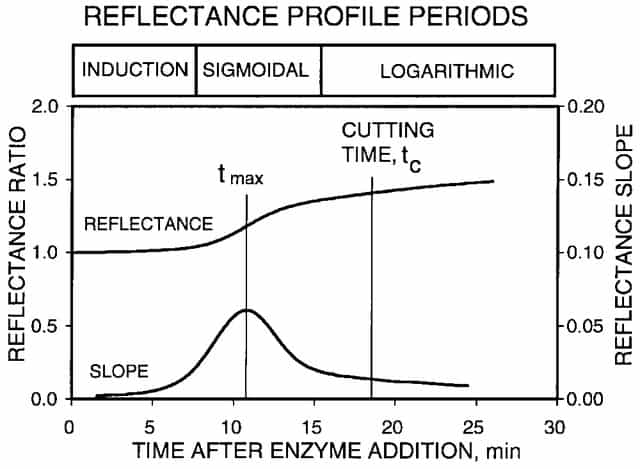

Metodi ottici: cambiamenti di riflettanza diffusi durante la coltura della ricotta

L'interazione delle particelle di luce con le particelle di materia, dopo la quale le particelle di luce possono cambiare direzione o subire una perdita parziale o un guadagno di energia, è nota come "diffusione della luce". Questa intensità può variare in base ai materiali con cui interagisce la luce, quindi l'interpretazione della diffusione della luce ha molte applicazioni. Una di queste applicazioni è nel processo di produzione del formaggio, poiché sono stati sviluppati con successo diversi metodi ottici per monitorare la coagulazione e prevedere il tempo di taglio di alcuni formaggi. La luce si disperde in tutte le direzioni fuori dalla micella, quindi c'è poco assorbimento da parte della proteina.

Nel caso di monitoring coagulazione o previsione dei tempi ridotti utilizzando la diffusione della luce, entrano in gioco diversi fattori. Innanzitutto, come detto sopra, la luce si disperde dalle micelle nel latte in tutte le direzioni. Tuttavia, nel processo di caseificazione, dopo l'aggiunta di un enzima, le micelle iniziano a denaturarsi e ad aggregarsi. La diffusione della luce sulle micelle denaturate è molto più intensa. Pertanto, questa proprietà delle interazioni luminose può essere utilizzata per quantificare la fermezza del coagulo.

Poiché il tempo di taglio viene selezionato in base a un modello, c'è sempre una discrepanza tra il tempo di taglio effettivo e quello previsto. Durante la gestione delle modifiche alla composizione e agli ingredienti, può sempre essere associato alla necessità di elaborare un nuovo modello più adatto per fare previsioni affidabili, poiché questo metodo non è diretto. La correlazione tra i parametri deve essere generata dal profilo di riflettanza diffusa e dal tempo di taglio per sviluppare un algoritmo per la previsione del tempo di taglio. Ci sarà sempre un errore di misurazione associato ai metodi indiretti.

Viscosità per il controllo qualità e le misurazioni di processo in linea nell'industria lattiero-casearia

Le maggiori influenze sul processo di produzione del formaggio sono le caratteristiche del latte che viene utilizzato nel processo. Le proteine del latte, in particolare, sono molto importanti per la qualità del formaggio, il cui esito è fortemente dipendente dalla struttura e dalle interazioni di queste proteine. I cambiamenti nella composizione del latte possono influenzare il gusto e la consistenza del formaggio in vari modi. A tal fine, la composizione del latte nel processo di produzione del formaggio è altamente standardizzata per ottenere rapporti uniformi tra grasso e proteine a seconda del tipo specifico di latte desiderato.

L'effetto della stagionalità del latte è stato confuso da altre variabili non controllate (trattamento termico, temperatura, pH e tipo di caglio). Questo mostra il valore della misurazione in linea, dal momento che non è stato possibile prevedere la consistenza della cagliata in una situazione di produzione di formaggio commerciale dalle misurazioni offline a causa degli effetti interattivi di così tante variabili.

Misure di processo in linea per la produzione continua per migliorare i rendimenti, la sicurezza e la produttività

Poiché la produzione di formaggio è diventata sempre più meccanizzata e le questioni relative alla sicurezza alimentare sono diventate più critiche, il caseificio commerciale ha iniziato a operare attorno a una serie di tini chiusi con meno opportunità per il casaro di valutare manualmente la forza del gel. La scala di funzionamento dei moderni impianti, insieme alle crescenti esigenze di controllo della qualità, hanno portato ad un interesse per i sistemi che monitorano la formazione della cagliata in linea. Inoltre, il funzionamento simultaneo di una suite di vasche per formaggi richiede un ciclo a tempo con riempimento e svuotamento di tutte le vasche in sequenza per favorire un flusso abbastanza continuo di latte dall'impianto di aspirazione/pastorizzazione. Quindi, un dispositivo in linea per misurare la formazione di cagliata è altamente desiderabile, ma dovrebbe essere non intrusivo e pulibile sul posto. Due ragioni chiave che possono rendere estremamente preziosa una misurazione di processo in linea:

- Produzione continua: Per supportare i processi meccanizzati nelle industrie ed essere in grado di scalare facilmente i processi di produzione, i produttori di formaggio hanno bisogno di una strumentazione di processo affidabile che fornisca loro informazioni in tempo reale per potersi adattare rapidamente. L'automazione delle azioni correttive e la riduzione della necessità di interventi manuali eleva gli standard di sicurezza e aumenta l'affidabilità delle operazioni.

- Standard di sicurezza e igiene della lavorazione degli alimenti: C'è un serio bisogno di allontanarsi dalle misurazioni manuali che possono compromettere le norme normative e le aspettative di igiene dei clienti. I dispositivi di misurazione in linea devono essere dotati di connessioni al processo sanitarie, devono essere facili da pulire ed essere compatibili con CIP/SIP.

Tini industriali per formaggi (Fonte – TetraPak)

Viscosimetro in linea per il tempo di taglio

I processi produttivi tipici coinvolti nella lavorazione del latte come i cicli termici e le operazioni meccaniche (agitazione, filtrazione, impastatura, compressione, ecc.) possono modificare significativamente le proprietà reologiche e, a loro volta, le caratteristiche del prodotto finale. Per controllare un processo produttivo occorre prima identificare e poi misurare una qualità o un parametro che caratterizza lo stato attuale del processo. La viscosità è una proprietà fisica fondamentale del latte coagulante, che fornisce approfondimenti su ciò che sta esattamente accadendo a livello molecolare che spesso caratterizza abbastanza bene lo stato di un processo, da solo o in combinazione con altre proprietà fisiche e chimiche.

Rispetto ad altre misurazioni online come i metodi a filo caldo e ottici, la caratterizzazione della viscosità è un metodo diretto: non è necessario fare affidamento su modelli di previsione o stime. Un viscosimetro in linea che ha un fattore di forma ridotto, si installa facilmente, è compatibile con gli standard igienici e si integra facilmente con il sistema PLC industriale fornisce un valore significativo ai produttori di latte per cronometrare con precisione il taglio del formaggio.

Molto più che ridurre la determinazione del tempo per i casari

Il formaggio prodotto deve essere di qualità costantemente elevata a specifiche rigorose dalle materie prime che possono variare nella loro composizione o proprietà fisiche. Il consumatore si aspetta che un prodotto abbia una consistenza appropriata e coerente, una proprietà influenzata dalla viscosità.

In sintesi, la misurazione e il controllo della viscosità in linea possono fornire un mezzo efficace e vantaggioso di controllo del processo nella produzione di formaggio attraverso i seguenti modi principali:

- Rilevamento del punto finale del processo di miscelazione, omogeneizzazione e coagulazione: Durante il processo di coagulazione, la caratterizzazione della viscosità è utile per determinare la stabilità e il punto finale. Durante l'omogeneizzazione, la formulazione subirà un sostanziale aumento di viscosità man mano che la dimensione delle gocce viene ridotta. L'entità di questo aumento sarà quindi un buon indicatore della qualità dell'emulsione. Monitoring viscosità online consente regolazioni manuali o automatiche dell'intensità di agitazione, della velocità di rotazione e di altre variabili di elaborazione a seconda.

- Migliore gestione e manipolazione degli ingredienti: La concentrazione ha una forte correlazione con la viscosità; quindi le informazioni sulla viscosità possono essere utilizzate efficacemente per prevedere o effettuare controlli incrociati

Per questi motivi, la misurazione della viscosità ottenuta con un viscosimetro in linea può fornire un eccellente benchmark QC e garantire QA / QC del processo e del prodotto finale.

Misurazione della viscosità degli impianti lattiero-caseari e sfide di processo

Gli ingegneri e gli operatori degli impianti nella lavorazione dei prodotti lattiero-caseari si rendono conto della necessità di effettuare misurazioni della viscosità e intervenire attraverso azioni correttive appropriate per promuovere una reologia del prodotto di alta qualità e coerente. Tuttavia, effettuare queste misurazioni li ha messi alla prova nel corso degli anni.

I campioni prelevati offline sono semplicemente inaffidabili e non adatti all'industria lattiero-casearia

Monitoring la viscosità di un fluido in un processo spesso significa prelevare un campione del fluido da un serbatoio o da una tubazione e portare il campione in un laboratorio dove le sue proprietà reologiche vengono misurate su un viscosimetro o reometro da laboratorio. Sulla base dei risultati, l'operatore del processo deve essere informato se il fluido ha la viscosità desiderata o, se sono necessarie ulteriori azioni, devono essere effettuate nuove misurazioni dopo l'intervento. Questo sistema è chiamato controllo offline o manuale, con diversi ovvi svantaggi: richiede molto tempo e spesso è impreciso anche con operatori esperti. Molto spesso i risultati arrivano troppo tardi per salvare un batch.

L'alternativa è usare un viscosimetro in linea che monitorerà continuamente la viscosità del fluido di processo durante tutto il processo. Questo strumento fornisce un segnale in uscita che, se visualizzato, fornisce all'operatore le informazioni necessarie per controllare il processo. In alternativa, le uscite del viscosimetro sono collegate a un PLC (controllore logico programmabile) / DCS (sistema di controllo digitale) per il controllo automatico del processo.

Problemi con viscosimetri convenzionali per installazione in linea

I viscosimetri tradizionali incontrano problemi legati al flusso del fluido nelle installazioni di miscelazione di tubazioni e serbatoi. In generale, i viscosimetri non funzionano correttamente in un flusso turbolento. Gli strumenti rotanti funzioneranno solo fino a una certa portata massima. Il flusso deve essere controllato per viscosimetri a caduta di pressione. I problemi relativi al flusso possono essere evitati installando il viscosimetro in linea e condizionando il flusso del campione per adattarlo allo strumento. Il tempo di risposta dello strumento può essere correlato alle condizioni di flusso, poiché per un controllo efficace è necessaria una velocità di rinnovo del campione adeguata. Nel caso di installazione in serbatoio, è preferibile posizionare lo strumento in una posizione in cui il fluido adiacente rappresenta lo stato generale del fluido di processo ed evitare "zone morte". Gli strumenti utilizzati in un ambiente di processo devono essere robusti e in grado di resistere a qualsiasi materiale corrosivo che possono incontrare, specialmente durante la pulizia.

Rheonics' Soluzioni per la coagulazione monitoring nella produzione del formaggio

Laddove un processo alimentare è continuo, il rilevamento in linea (che determina lo stato di un processo in tempo reale) è un metodo ideale per affrontare il problema. Per applicazioni utili, i sensori devono soddisfare diversi requisiti, ad esempio la capacità di interfacciarsi con il monitoraggio dell'impiantooring/sistemi di controllo, misurazioni robuste indipendentemente dal flusso o dalle condizioni ambientali, pulibilità e stabilità nel tempo e nella temperatura.

Rheonics i sensori di controllo di processo per l'industria alimentare, parallelamente agli sviluppi nella tecnologia di controllo di processo, hanno il potenziale per aumentare i livelli di automazione dei processi e fornire agli ingegneri di fabbrica i massimi vantaggi della digitalizzazione, della realizzazione dei dati di processo e dei piani d'azione a lungo termine, dei dati pianificazione basata sull'affidabilità e sulla manutenzione ed elevata ripetibilità in termini di qualità, resa e consistenza dei prodotti caseari.

Misuratori di viscosità e densità

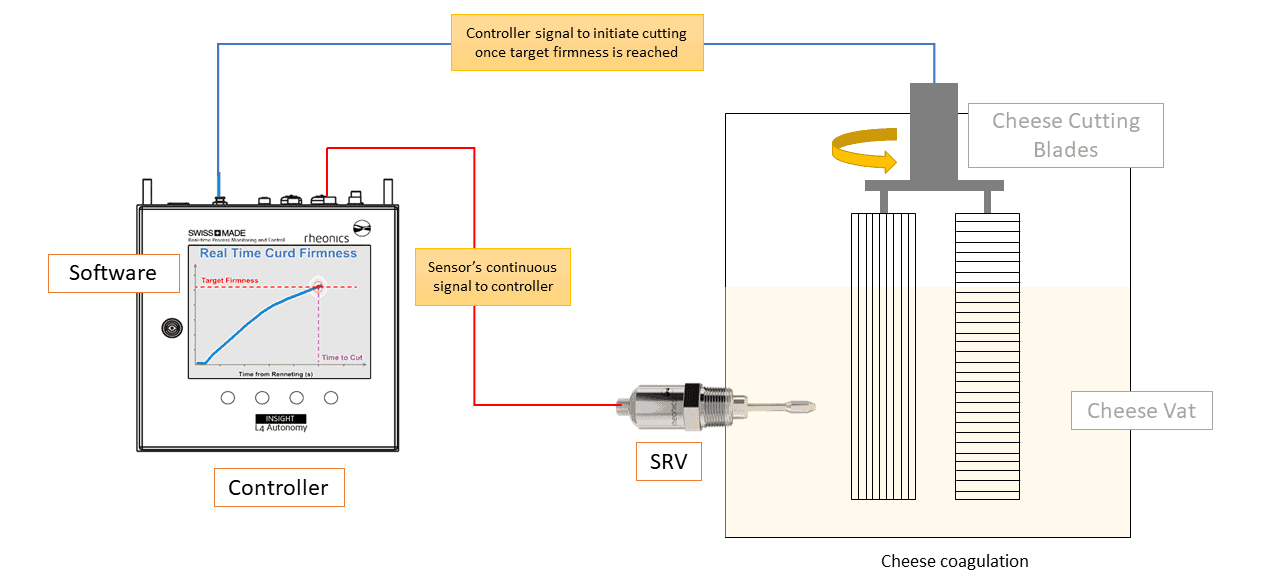

- In linea Viscosità misure: Rheonics' SRV è un dispositivo di misurazione della viscosità in linea ad ampia gamma in grado di rilevare i cambiamenti di viscosità all'interno di qualsiasi flusso di processo in tempo reale.

- In linea Viscosità e densità misure: Rheonics' SRD è uno strumento di misura simultanea di densità e viscosità in linea. Se la misurazione della densità è importante per le vostre operazioni, SRD è il miglior sensore per soddisfare le vostre esigenze, con capacità operative simili all'SRV insieme a misurazioni accurate della densità.

Questi strumenti forniscono un segnale in uscita e una lettura su un pannello software che, se visualizzato, fornisce all'operatore le informazioni necessarie per controllare il processo. In alternativa, è possibile inviare l'output a un controllore di processo automatico. I sistemi di controllo integrati consentono di utilizzare in modo efficace le informazioni sulla viscosità/densità nella linea di processo.

L'utilizzo di un SRV in una linea di processo di preparazione di prodotti lattiero-caseari comporta un miglioramento della produttività e dei margini di profitto e garantisce la conformità normativa. Rheonics i sensori hanno un fattore di forma compatto per una semplice installazione OEM e retrofit. Non richiedono manutenzione o riconfigurazioni. I sensori offrono risultati accurati e ripetibili indipendentemente da come o dove sono montati, senza necessità di camere speciali, guarnizioni in gomma o protezione meccanica. Non utilizzando materiali di consumo e non richiedendo ricalibrazione, SRV e SRD sono estremamente facili da utilizzare, con conseguenti costi di gestione estremamente bassi.

Durante la coagulazione del latte, una volta che la cagliata raggiunge l'elasticità ottimale che garantisce un'elevata ritenzione dei solidi, viene inviato un segnale al sistema di automazione per avviare la fase di taglio.

Rheonics Le soluzioni sono vantaggiose rispetto a una tecnologia basata sul filo caldo o sulla diffusione della luce perché entrambe forniscono una previsione del tempo di taglio senza misurare la fermezza effettiva. Con Rheonics, esegui il taglio del gel esattamente alla giusta consistenza e otterrai la massima ritenzione dei solidi del latte. In altre parole, otterrai la massima produzione di formaggio.

- Lo strumento di controllo del processo situato vicino (ma all'esterno) delle vasche che fornisce una misurazione accurata e in tempo reale della consistenza del coagulo del latte.

- La cinetica della compattezza viene tracciata in tempo reale davanti agli occhi dei casari per un'analisi rapida, una reazione rapida ed eventualmente un taglio automatico del gel.

- Misura direttamente la compattezza del gel di latte e attiva automaticamente il taglio del gel quando viene raggiunta la compattezza ottimale.

- Elevata immunità alle vibrazioni dell'impianto, facilità di pulizia (ottimizza i sistemi CIP/SIP) e bassa necessità di manutenzione e non ha parti in movimento

Una volta stabilito l’ambiente del processo, di solito è richiesto poco sforzo per mantenere l’integrità e la coerenza dei sistemi: gli operatori possono fare affidamento sullo stretto controllo con Rheonics soluzione per la gestione della qualità della produzione di prodotti lattiero-caseari. Ottenimento di una qualità più elevata, maggiori rese, perdite ridotte e minore declassamento del prodotto.

Rheonics'Vantaggio

Fattore di forma compatto, nessuna parte mobile e nessuna manutenzione

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consentono una facile integrazione in qualsiasi flusso di processo. Sono facili da pulire e non richiedono manutenzione o riconfigurazioni. Hanno un ingombro ridotto che consente l'installazione in linea in qualsiasi linea di processo, evitando qualsiasi spazio aggiuntivo o necessità di adattatori.

Design igienico e sanitario

Rheonics SRV e SRD sono disponibili in tri-clamp e connessioni DIN 11851 oltre a connessioni al processo personalizzate.

Sia SRV che SRD sono conformi ai requisiti di conformità al contatto alimentare secondo le normative FDA e UE degli Stati Uniti.

Elevata stabilità e insensibilità alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio e alle portate. L'elemento sensore si trova direttamente nel fluido, senza requisiti di alloggiamento speciale o gabbia protettiva.

Letture accurate istantanee sulla qualità – Panoramica completa del sistema e controllo predittivo

RheonicsIl software è potente, intuitivo e comodo da usare. Il fluido di processo in tempo reale può essere monitorato sull'IPC integrato o su un computer esterno. Più sensori sparsi nell'impianto sono gestiti da un'unica dashboard. Nessun effetto della pulsazione della pressione derivante dal pompaggio sul funzionamento del sensore o sulla precisione della misurazione. Nessun effetto di vibrazione.

Installazione semplice e nessuna riconfigurazione / ricalibrazione necessaria: zero manutenzione / tempi di fermo macchina

Nell'improbabile eventualità di un sensore danneggiato, sostituire i sensori senza sostituire o riprogrammare l'elettronica. Sostituzioni immediate sia per il sensore che per l'elettronica senza aggiornamenti del firmware o modifiche alla calibrazione. Montaggio facile. Disponibile con connessioni al processo standard e personalizzate come NPT, Tri-Clamp, DIN 11851, Flangia, Varinline e altri collegamenti sanitari e igienici. Nessuna camera speciale. Facilmente rimovibile per la pulizia o l'ispezione. SRV è disponibile anche con DIN11851 e tri-clamp connessione per un facile montaggio e smontaggio. Le sonde SRV sono sigillate ermeticamente per il Clean-in-place (CIP) e supportano il lavaggio ad alta pressione con connettori M69 IP12K.

Rheonics gli strumenti sono dotati di sonde in acciaio inossidabile e, opzionalmente, forniscono rivestimenti protettivi per situazioni speciali.

Basso consumo energetico

Alimentazione 24 V CC con assorbimento di corrente inferiore a 0.1 A durante il normale funzionamento.

Tempi di risposta rapidi e viscosità compensata in temperatura

L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi tra i più veloci, versatili e accurati del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità per SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

Ampie capacità operative

RheonicsGli strumenti sono costruiti per effettuare misurazioni nelle condizioni più difficili.

SRV è disponibile con la più ampia gamma operativa nel mercato del viscosimetro di processo in linea:

- Range di pressione fino a 5000 psi

- Intervallo di temperatura da -40 fino a 200 ° C

- Intervallo di viscosità: 0.5 cP fino a 50,000 cP (e superiore)

SRD: strumento singolo, tripla funzione - Viscosità, temperatura e densità

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per le misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di collocare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

Clean in place (CIP) e Sterilizzazione in loco (SIP)

SRV (e SRD) monitora la pulizia delle linee del fluido tramite monitoring la viscosità (e densità) del detergente/solvente durante la fase di pulizia. Eventuali piccoli residui vengono rilevati dal sensore, consentendo all'operatore di decidere quando la linea è pulita/adatta allo scopo. In alternativa, SRV (e SRD) fornisce informazioni al sistema di pulizia automatizzato per garantire una pulizia completa e ripetibile tra un ciclo e l'altro, garantendo così la piena conformità agli standard sanitari degli impianti di produzione alimentare.

Design e tecnologia dei sensori superiori

L'elettronica sofisticata e brevettata è il cervello di questi sensori. SRV e SRD sono disponibili con connessioni al processo standard del settore come ¾" NPT, DIN 11851, flangia e Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con un SRV/SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come la viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (disponibile DIN EN 60751 Classe AA, A, B) .

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia nella custodia del trasmettitore che in un montaggio su guida DIN di dimensioni ridotte, l'elettronica del sensore consente una facile integrazione nelle linee di processo e all'interno degli armadi delle apparecchiature delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Opzioni di comunicazione analogica e digitale

Opzioni di comunicazione digitale opzionali

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nella tua vasca per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria alcuna linea di bypass: il sensore può essere immerso in linea; la portata e le vibrazioni non influiscono sulla stabilità e sull'accuratezza della misurazione. Ottimizza le prestazioni di miscelazione fornendo test ripetuti, consecutivi e coerenti sul fluido.

Rheonics Selezione dello strumento

Rheonics progetta, produce e commercializza sistemi innovativi di rilevamento e monitoraggio dei fluidioring sistemi. Precisione costruita in Svizzera, RheonicsI viscosimetri e i densimetri in linea hanno la sensibilità richiesta dall'applicazione e l'affidabilità necessaria per sopravvivere in un ambiente operativo difficile. Risultati stabili – anche in condizioni di flusso avverse. Nessun effetto della caduta di pressione o della portata. È ugualmente adatto alle misurazioni di controllo qualità in laboratorio. Non è necessario modificare alcun componente o parametro per misurare l'intero intervallo.

Prodotto / i suggerito / i per l'applicazione

- Ampia gamma di viscosità: monitora l'intero processo

- Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

- Parti a contatto con il fluido ermetiche 316L in acciaio inossidabile

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in linee di processo esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

- Strumento unico per la misura della densità di processo, viscosità e temperatura

- Misurazioni ripetibili in fluidi sia newtoniani che non newtoniani, fluidi monofase e multifase

- Costruzione interamente in metallo (acciaio inossidabile 316L)

- Misurazione della temperatura del fluido integrata

- Fattore di forma compatto per una semplice installazione in tubi esistenti

- Facile da pulire, nessuna manutenzione o riconfigurazione necessaria