Produzione di batterie - Controllo qualità densità e viscosità delle linee di miscelazione e rivestimento dei liquami delle batterie

Introduzione

Le batterie al litio mantengono in funzione sia l'essenziale sia il comfort della vita moderna, con sicurezza e affidabilità. Hanno un lungo elenco di applicazioni del mondo reale: alimentazione elettronica di consumo, alimentazione di veicoli elettrici (EV), accumulo di energia solare, UPS, sistemi di allarme in località remote, attrezzature per la mobilità e alimentatori portatili. Attualmente, questa tecnologia delle batterie è sul punto di portare la rivoluzione nel trasporto su strada e nello stoccaggio di energia da fonti rinnovabili. Le prestazioni e la durata della batteria costituiscono un collo di bottiglia per i veicoli elettrici, nonché i sistemi fissi di accumulo di energia elettrica per penetrare nel mercato. Una cosa è già perfettamente chiara: i processi durante l'operazione di produzione della batteria devono essere ottimizzati al fine di raggiungere le proprietà target e sostenere la qualità.

Obiettivi dei produttori di batterie

Sostenibilità – Ridotto consumo di energia e materie prime

I produttori di batterie mirano a ridurre il più possibile il loro impatto ambientale. Sono necessari un approccio di produzione circolare, utilizzando l'energia pulita per alimentare la produzione di celle della batteria e un approvvigionamento coscienzioso delle materie prime.

Alcuni sono alla ricerca di modi per riciclare le batterie a fine vita e riciclare i materiali nella produzione per "chiudere il ciclo".

Processo di produzione stabile e competitivo

Tutte le soluzioni di batterie hanno la cella come “minimo comune denominatore”. Per una maggiore capacità, una batteria è composta da tante piccole celle collegate in serie e in parallelo. Nel mondo della produzione di batterie, questo è particolarmente vero: nessun pacco batteria è più forte della sua cella più debole.

Ci può essere una differenza significativa nella vita del ciclo e nella qualità delle cellule migliori e peggiori. Ripetendo e stabilizzando i processi di produzione, le soluzioni di batterie in applicazioni impegnative saranno di qualità superiore.

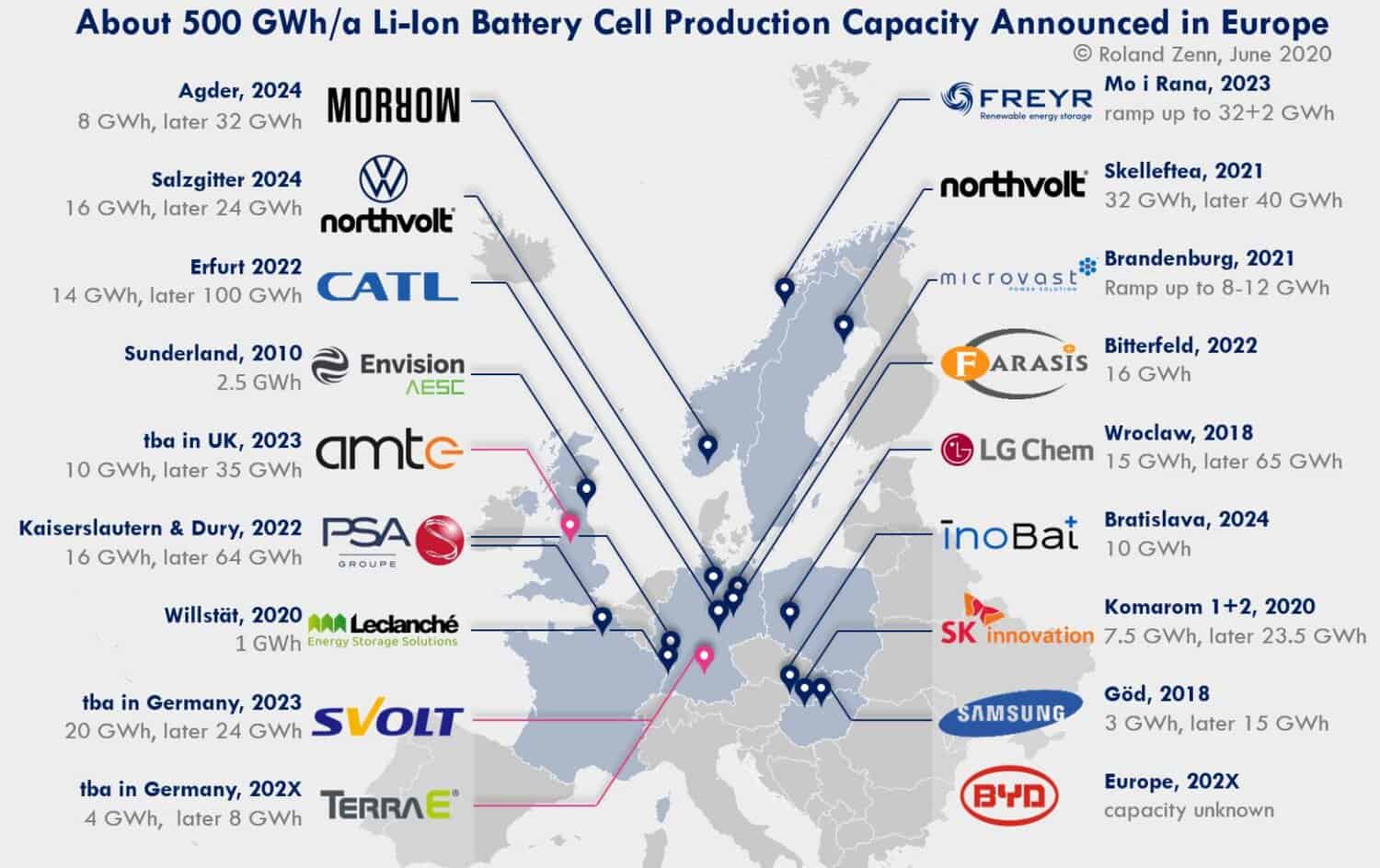

Aumento della capacità produttiva

Batterie GigaFactory in Europa | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Produzione di batterie

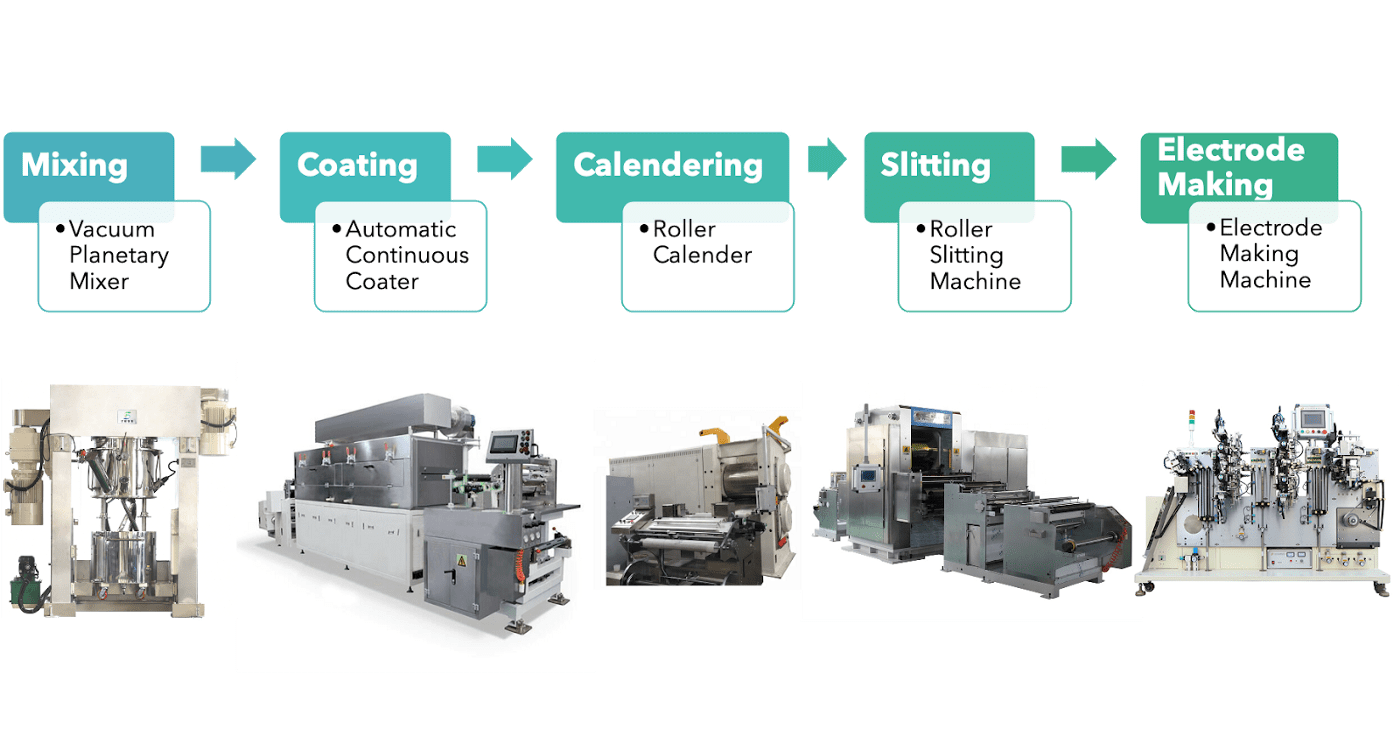

La prima fase nell'assemblaggio della cella è la deposizione di una sospensione contenente il materiale attivo, materiale conduttore e legante polimerico in un solvente su una pellicola di rame o una pellicola di alluminio (preparazione e rivestimento dell'impasto liquido). Segue l'asciugatura, la calandratura e il dimensionamento degli elettrodi. Per fornire prestazioni elettrochimiche desiderabili, il processo di produzione a più fasi degli elettrodi delle batterie deve essere strettamente controllato. I fanghi sono un sistema di sospensione molto complesso contenente un'elevata percentuale di particelle solide di diverse sostanze chimiche, dimensioni e forme in un mezzo altamente viscoso. Un'accurata miscelazione del liquame è essenziale per l'omogeneità. Le proprietà reologiche dei fanghi influenzano attributi importanti: stabilità dei fanghi, facilità di miscelazione e prestazioni di rivestimento, che influiscono sugli elettrodi finiti. La composizione e le condizioni di lavorazione applicate possono avere un impatto sulla reologia della sospensione risultante. La densità e la viscosità quantificano le proprietà di flusso e caratterizzano il grado di struttura all'interno del campione e la misura in cui domina il comportamento di tipo solido o liquido. Nel processo di produzione degli elettrodi, la viscosità dei componenti in-process è particolarmente significativa e gioca un ruolo critico nei processi di fabbricazione delle batterie come il rivestimento. La viscosità della soluzione legante polimerica influisce sulle prestazioni del rivestimento. Influenza la facilità con cui le polveri vengono disperse al suo interno, la potenza richiesta per la miscelazione e la velocità di applicazione del rivestimento uniforme. La teoria degli elettrodi porosi (PET) suggerisce la rilevanza della densità degli elettrodi positiva sulle prestazioni complessive delle celle della batteria agli ioni di litio, convalidata da esperimenti. Le celle con un'elevata densità di elettrodi positivi mostrano una capacità di scarica leggermente superiore a basse velocità di corrente, ma a velocità di corrente elevate, le celle con una bassa densità di elettrodi positivi mostrano prestazioni migliori.

Passaggi nel processo di fabbricazione della batteria

Bit batteria su medio | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Dichiarazione problema

La dispersione dei costituenti dei liquami e dei loro stati, che determinano le proprietà fisiche dei fanghi, sono fondamentali nella progettazione e nello sviluppo dei processi di miscelazione e rivestimento per la produzione di batterie agli ioni di litio.

- I metodi di produzione convenzionali per i fanghi degli elettrodi della batteria agli ioni di litio (LIB) si basano su processi batch o quasi continui.

- Il processo di miscelazione continua consiste nel dosaggio controllato di tutti i componenti liquidi e solidi e nella micro-distribuzione delle particelle solide nella fase liquida.

La delicata chimica delle celle fa sì che il risparmio di tempo e costi non possa andare a scapito della qualità, che deve rimanere molto elevata. Il controllo della densità e della viscosità per ottimizzare i processi batch garantisce coerenza, qualità e notevoli risparmi sui costi dei materiali. Il controllo e la tracciabilità del processo di miscelazione continua possono essere migliorati con il monitoraggio in lineaoring e controllo della densità e della viscosità. L’automazione supportata dall’integrazione in linea consente di ottimizzare tutti i processi lungo le linee di produzione per velocizzare la produzione delle batterie e soddisfare le crescenti richieste.

Sfide di processo

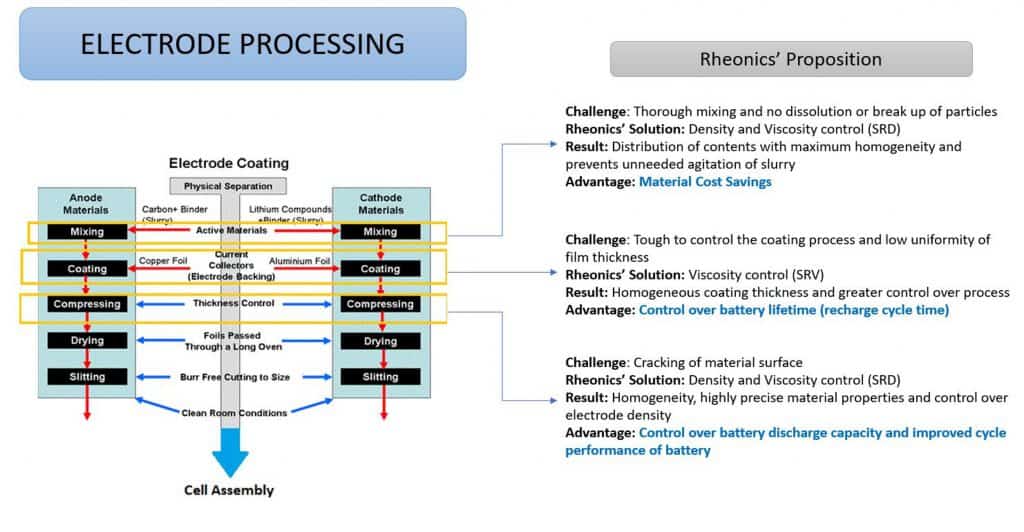

Monitoring e controllo di importanti parametri dell'impasto liquido degli elettrodi: densità e viscosità sono estremamente rilevanti nello sviluppo e nella produzione di elettrodi ad alte prestazioni e nella loro fabbricazione. Motivi principali:

- Durante la miscelazione dell'impasto liquido, l'agitazione non necessaria si deteriora e con il tempo degrada le strutture interne. L'obiettivo è ottenere una miscelazione completa dei costituenti con la massima omogeneità e senza rottura delle particelle. Il controllo della densità assicura la corretta composizione del materiale e il controllo della frazione costituente e della viscosità assicura la coerenza del processo di preparazione dell'impasto liquido.

- Un impasto liquido ad alta viscosità causa problemi nel processo di rivestimento e una scarsa disperdibilità si traduce in una bassa uniformità del film. L'uniformità dello spessore del rivestimento e la densità dello strato sono fondamentali per garantire il controllo sulla durata (tempo del ciclo di ricarica) e sulla velocità di trasferimento ionico della batteria, mentre la regolazione dello spessore dello strato consente di creare una batteria più piccola. Il controllo della viscosità è essenziale per ottenere uno spessore del rivestimento omogeneo e deviazioni minime dello spessore del rivestimento.

- Una maggiore viscosità del liquame della batteria aumenta la resistenza alla sedimentazione in piedi e fornisce un film di elettrodi più spesso sul rivestimento. La viscosità più elevata può anche rendere più difficile il controllo del processo di rivestimento, causando eventualmente un rivestimento irregolare e una densità dello strato variabile, che a sua volta determina una velocità di trasferimento degli ioni variabile e quindi una durata della batteria imprevedibile (e un tempo di ciclo di ricarica imprevedibile).

- La densità dell'elettrodo ha effetto sulle prestazioni del ciclo e sulla perdita di capacità irreversibile nelle batterie agli ioni di litio. Deve essere monitorato e controllato entro intervalli appropriati in base ai requisiti nel processo di calandratura.

Rheonics' Proposizione

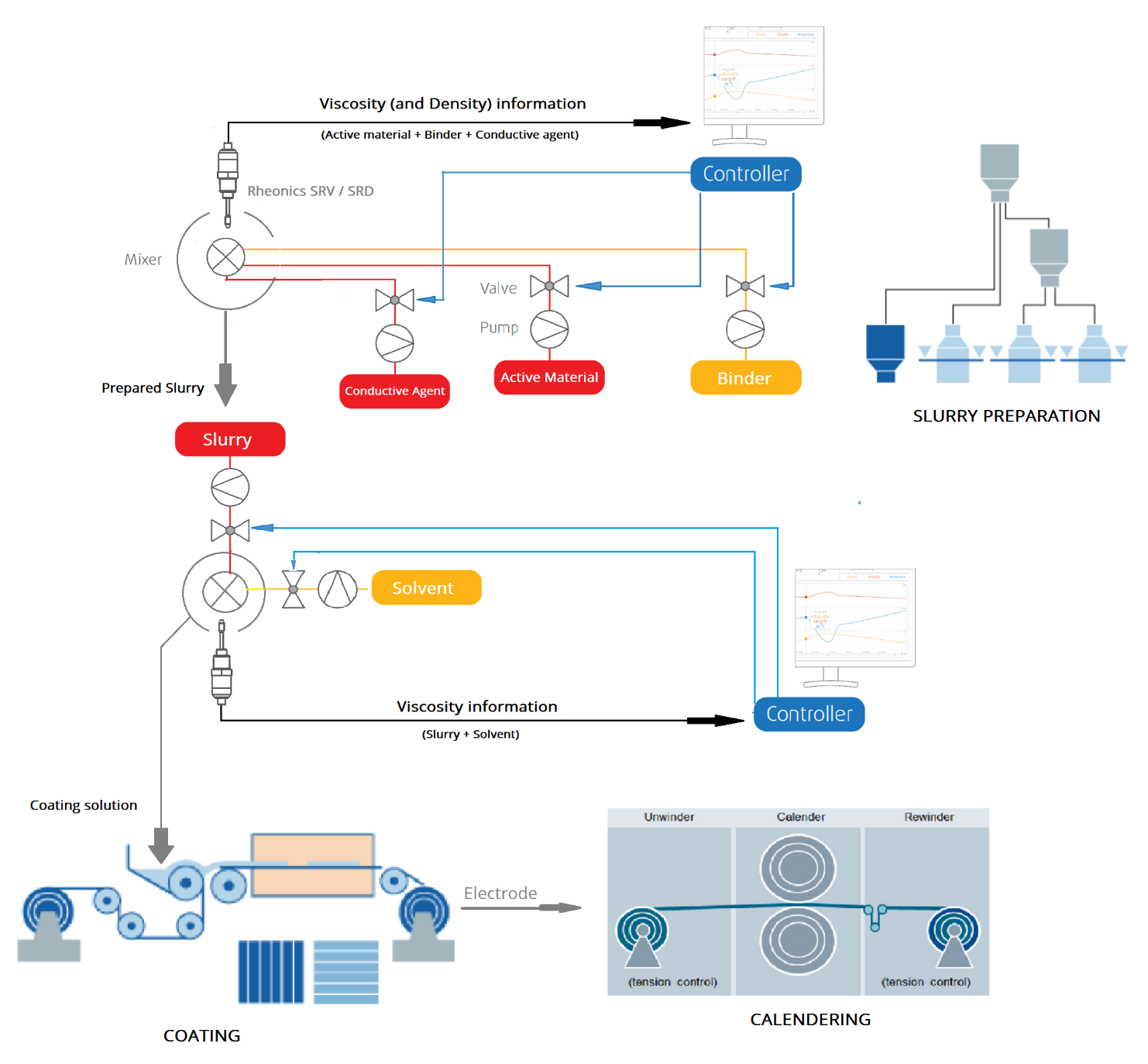

La misurazione e il controllo automatizzati della viscosità in linea sono fondamentali per controllare i parametri dell'impasto liquido degli elettrodi nelle fasi di preparazione, rivestimento e asciugatura dell'impasto liquido nel processo di produzione della batteria, mentre la densità dell'elettrodo deve essere attentamente monitorata nella fase di calandratura per migliorare le prestazioni della batteria. Rheonics offre le seguenti soluzioni per il controllo e l'ottimizzazione del processo di produzione di batterie a più fasi:

- In linea Viscosità misure: Rheonics'SRV è un dispositivo di misurazione della viscosità in linea ad ampio raggio con misurazione della temperatura del fluido integrata ed è in grado di rilevare in tempo reale le variazioni di viscosità all'interno di qualsiasi flusso di processo.

- In linea Viscosità e densità misure: Rheonics'SRD è uno strumento di misurazione simultanea in linea di densità e viscosità con misurazione della temperatura del fluido integrata. Se la misurazione della densità è importante per le tue operazioni, SRD è il sensore migliore per soddisfare le tue esigenze, con capacità operative simili all'SRV e misurazioni accurate della densità.

Rheonics'Vantaggio

Fattore di forma compatto

Rheonics' SRV e SRD hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consente una facile integrazione in qualsiasi flusso di processo con estrema facilità.

Nessuna caduta di pressione la linea di processo

Rheonics' SRV e SRD provocano una caduta di pressione insignificante nella linea di processo. Le misurazioni di viscosità e densità sono estremamente accurate e altamente ripetibili in fluidi newtoniani e non newtoniani, monofase e multifase.

Insensibile alle condizioni di montaggio: qualsiasi configurazione possibile

Rheonics SRV e SRD utilizzano un esclusivo risonatore coassiale brevettato, in cui due estremità dei sensori ruotano in direzioni opposte, annullando le coppie di reazione sul loro montaggio e quindi rendendoli completamente insensibili alle condizioni di montaggio.

Misurazioni accurate, veloci e affidabili

L'elettronica sofisticata e brevettata di terza generazione guida questi sensori e valuta la loro risposta. L'elettronica ultraveloce e robusta, combinata con modelli computazionali completi, rendono Rheonics dispositivi uno dei più veloci e precisi del settore. SRV e SRD forniscono misurazioni accurate della viscosità (e della densità con SRD) in tempo reale ogni secondo e non sono influenzati dalle variazioni della portata!

Design e tecnologia dei sensori superiori

Rheonics' SRD e SRV hanno un fattore di forma molto piccolo per una semplice installazione OEM e retrofit. Consente una facile integrazione in qualsiasi flusso di processo con estrema facilità. Sono facili da pulire, non richiedono manutenzione o riconfigurazioni e sono perfettamente compatibili con i sistemi di comunicazione industriale. Entrambi i sensori sono disponibili con connessioni al processo standard del settore come ¾" NPT e 1" Tri-clamp consentendo agli operatori di sostituire un sensore di temperatura esistente nella linea di processo con SRV o SRD che fornisce informazioni sui fluidi di processo estremamente preziose e utilizzabili come densità e viscosità oltre a una misurazione accurata della temperatura utilizzando un Pt1000 integrato (DIN EN 60751 Classe AA, A, B disponibile).

SRD: strumento singolo, tripla funzione

Rheonics' SRD è un prodotto unico che sostituisce tre diversi strumenti per le misurazioni di viscosità, densità e temperatura. Elimina la difficoltà di collocare tre diversi strumenti e fornisce misurazioni estremamente accurate e ripetibili nelle condizioni più difficili.

Elettronica costruita per soddisfare le tue esigenze

Disponibile sia in un alloggiamento del trasmettitore antideflagrante che in un montaggio su guida DIN con fattore di forma ridotto, l'elettronica del sensore consente una facile integrazione nelle tubazioni di processo e all'interno degli armadi delle macchine.

Facile da integrare

Molteplici metodi di comunicazione analogica e digitale implementati nell'elettronica del sensore rendono il collegamento a PLC industriali e sistemi di controllo semplici e diretti.

Conformità ATEX e IECEx

Rheonics offre sensori a sicurezza intrinseca certificati ATEX e IECEx per l'uso in ambienti pericolosi. Questi sensori sono conformi ai requisiti essenziali di salute e sicurezza relativi alla progettazione e costruzione di apparecchiature e sistemi di protezione destinati all'uso in atmosfere potenzialmente esplosive.

Le certificazioni di sicurezza intrinseca e antideflagrante possedute da Rheonics consente inoltre la personalizzazione di un sensore esistente, consentendo ai nostri clienti di evitare i tempi e i costi associati all'identificazione e al test di un'alternativa. Possono essere forniti sensori personalizzati per applicazioni che richiedono da una unità fino a migliaia di unità; con tempi di consegna di settimane anziché di mesi.

Implementazione

Installa direttamente il sensore nel tuo flusso di processo per eseguire misurazioni di viscosità e densità in tempo reale. Non è necessaria alcuna linea di bypass: il sensore può essere immerso in linea, la portata e le vibrazioni non influiscono sulla stabilità e l'accuratezza della misurazione. Ottimizza le prestazioni di miscelazione fornendo test ripetuti, consecutivi e coerenti sul fluido.

Rheonics'integrazione della soluzione nel processo di produzione degli elettrodi

Prodotti suggeriti per l'applicazione

• Ampia gamma di viscosità: monitorare l'intero processo

• Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

• Costruzione interamente in metallo (acciaio inossidabile 316L)

• Misura della temperatura del fluido integrata

• Fattore di forma compatto per una semplice installazione in linee di processo esistenti

• Facile da pulire, nessuna manutenzione o riconfigurazione necessaria

• Strumento unico per la misura della densità, viscosità e temperatura del processo

• Misurazioni ripetibili in fluidi newtoniani e non newtoniani, fluidi monofase e multifase

• Costruzione interamente in metallo (acciaio inossidabile 316L)

• Misura della temperatura del fluido integrata

• Fattore di forma compatto per una semplice installazione in tubi esistenti

• Facile da pulire, nessuna manutenzione o riconfigurazione necessaria