Rheonics Sensori di viscosità e densità in linea certificati EHEDG per applicazioni alimentari e farmaceutiche

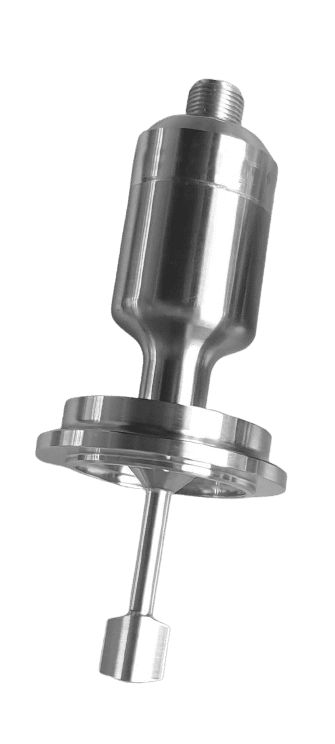

Sensori di viscosità e densità in linea certificati EHEDG: SRV e SRD

I sensori disponibili da Rheonics offrono continuamente valori di viscosità reali per qualsiasi bevanda e garantiscono un eccellente costo totale di proprietà. I modelli SRV e SRD sono certificati EHEDG (EL Classe I) ed esenti da manutenzione.

Certificato EHEDG (a) viscosimetro in linea, (b) densimetro in linea e (c) sonde per viscosità a inserimento lunghe

A parte il monitoraggio del processooring, l'intervallo di misurazione di 3 secondi consente un controllo a circuito chiuso stabile e affidabile dei gasatori. I modelli SRV e SRD utilizzano una tecnologia di misurazione consolidata e collaudata con la massima affidabilità e precisione, richiedendo una manutenzione minima circa una volta all'anno.

- Ideale per bevande che contengono polpa o fibre di frutta

- Tecnologia di misurazione precisa e affidabile

- La semplice manutenzione ei lunghi intervalli di manutenzione garantiscono tempi di fermo molto ridotti

- Sviluppato secondo le linee guida EHEDG

- Una tecnologia brevettata elimina la possibilità di misurazioni imprecise, ad esempio dopo la pulizia a caldo (CIP).

- Qualsiasi bevanda può essere misurata indipendentemente dal prodotto

Gli esperti stimano che il tempo impiegato per la pulizia nell'industria alimentare e delle bevande raggiunga il 30%. Pertanto, è anche comprensibile il motivo per cui i produttori attribuiscono grande importanza a un design adatto alla pulizia (design igienico).

I sensori SR sono stati progettati in conformità con le linee guida EHEDG e il suo principio di misurazione consolidato offre risultati accurati in qualsiasi momento. Questi sensori utilizzano una tecnologia brevettata che evita i rischi di misurazioni imprecise, ad esempio dopo la pulizia a caldo (CIP). I sensori SR sono certificati EHEDG, riducendo così il tempo e lo sforzo necessari per i processi di pulizia.

Funzionalità principali

Zero manutenzione: risparmia tempo e denaro

I sensori SRV e SRD non richiedono alcuna manutenzione. Possono essere rimossi dalla linea di prodotti senza lunghi tempi di fermo della produzione.

Misurazione indipendente dal prodotto: gli utenti possono essere flessibili con i tipi di bevande

Questi sensori sono in grado di gestire qualsiasi tipo di prodotto, anche quelli che contengono polpa o fibre di frutta. Il modello EHEDG di SRV e SRD evita la necessità di lunghi aggiustamenti specifici del prodotto. Il sensore facilita il cambio del prodotto per gli utenti, indipendentemente dal fatto che gestisca acqua frizzante, birra, bibite gassate o vino.

Facile integrazione e automazione nel processo

I sensori possono essere installati in linea o in bypass o serbatoio, in base alle esigenze degli utilizzatori. Possono essere facilmente combinati nel flusso di lavoro con l'aiuto di Rheonics Software del pannello di controllo.

È possibile adattare i sensori per supportare varie opzioni di comunicazione come EtherNet/IP, analogico, Modbus TCP, Modbus RTU, Profibus, HART e PROFINET IO.

Applicazioni dei sensori EHEDG

Ovunque vengano prodotti, trasformati o confezionati alimenti, bevande, prodotti farmaceutici o persino cosmetici, i sensori di "igiene" o "lavaggio" aiutano i costruttori di macchine a garantire che le apparecchiature siano conformi ai severi standard di igiene degli impianti.

In sostanza, il settore alimentare si concentra sulla pulizia, mentre l'industria farmaceutica si concentra sulla sterilità. Sebbene la contaminazione del prodotto debba essere evitata in entrambi i casi, i prodotti farmaceutici sono soggetti a normative più severe. Altri settori, come i cosmetici e le biotecnologie, pongono un'enfasi estrema sulla sicurezza e la protezione dei consumatori. L'obiettivo degli ingegneri è ridurre il rischio di contaminazione biologica, fisica e chimica migliorando la capacità di pulizia.

Alcuni esempi di applicazioni di produzione industriale in cui vengono utilizzati i sensori EHEDG sono:

Aminoacidi

formaggi

Latte Concentrato

Enzimi

Estratto di pesce

Sapori

Gelatine

Gel

Gelato

Lozioni

Estratto di carne

Oli

paste

Latte in polvere

Salse

Cura della pelle

amidi

lieviti

Sapori

Dentifrici

Progettazione e costruzione igienica per viscosimetri e densimetri in linea basati su sonda

Anche se ogni variante di sensore deve qualificarsi per la certificazione individualmente, i principi guida per la progettazione rimangono gli stessi. I seguenti sono i criteri di progettazione e produzione primari.

Scelta del materiale di costruzione

Nelle applicazioni igieniche, l'acciaio inossidabile SS316 viene utilizzato principalmente come materiale preferito per i sensori basati su sonde. L'EHEDG specifica i seguenti criteri per la selezione dei materiali:

- Chimicamente inerte ai mezzi di applicazione, ai detergenti per la pulizia e ai disinfettanti

- A prova di corrosione

- Privo di sostanze tossiche

- Non contaminante

- Meccanicamente stabile

Standardizzazione dei processi nella produzione

Sebbene l'EHEDG non richieda la qualificazione dei processi di produzione, la standardizzazione e la qualificazione possono contribuire a garantire la sostenibilità.

Considerazioni sulla geometria

Potrebbero esserci curve, angoli acuti e fessure nella geometria della superficie dei sensori in linea, che potrebbero causare il deposito di particelle di cibo. Nel caso di sensori con tali superfici, il prodotto viene valutato dal punto di vista igienico.

Importanza della finitura superficiale

Per la superficie del sensore in linea a contatto con il mezzo di applicazione, EHEDG consiglia una rugosità media della superficie di 0.8 micrometri.

Raccordi per tubi igienici per sensori in linea

Periodicamente, EHEDG rilascia il suo set approvato di raccordi per tubi. È vantaggioso utilizzare raccordi per tubi standard poiché sono compatibili con molti tipi di sensori in linea. I produttori di sensori in linea a volte forniscono raccordi per tubi approvati EHEDG progettati appositamente per il loro prodotto. A parte il sensore certificato stesso, è altrettanto importante garantire l'integrazione igienica nel processo.

Requisiti del settore per la progettazione igienica

Le industrie alimentari e farmaceutiche richiedono elevati livelli di igiene. L'uso di apparecchiature non conformi o un processo di pulizia non conforme può mettere a rischio la salute dei consumatori. È l'obiettivo principale della progettazione igienica garantire che i processi di sanificazione siano validi.

L'European Hygienic Engineering and Design Group (EHEDG) è un'associazione di fornitori di attrezzature per la produzione alimentare, aziende di trasformazione alimentare, istituti di ricerca e strutture sanitarie pubbliche. L'EHEDG (European Hygienic Equipment Design Group) sostiene le misure igieniche nella produzione e nel confezionamento degli alimenti dal 1989 ed è una fondazione di organizzazioni legate al cibo. In tutte le aree della produzione alimentare, EHEDG contribuisce all'ingegneria igienica e alla progettazione per garantire una produzione alimentare sicura. L'EHEDG certifica i componenti igienici che soddisfano i requisiti sia teorici che pratici. L'Europa è la regione principale con un certificato EHEDG.

Fonte: EHEDG

Nel 2000 le linee guida sono state integrate da uno schema di certificazione per i componenti a processo chiuso. Con l'evoluzione dello schema, il focus delle linee guida si è spostato da una prospettiva dei componenti a quella olistica, concentrandosi su impianti di produzione, linee di processo, procedure di pulizia e corretta esecuzione dei processi.

Le nuove linee guida si concentrano sull'approccio olistico nei processi, tra cui la progettazione della fabbrica, la progettazione della linea di processo, i sistemi di utilità, la gestione dei processi e la convalida dello stato igienico degli impianti finali.

EHEDG è stato inizialmente sviluppato per la lavorazione degli alimenti, ma molti dei suoi principi sono applicabili a un pubblico più ampio, come quando l'obiettivo è la produzione sterile, come nell'industria farmaceutica. Un design igienico ha lo scopo di rendere le apparecchiature di produzione più facili da pulire, ma anche di limitare il rischio di accumulo di biofilm, che equivale alla ritenzione di allergeni. I processi fisici e biologici/chimici di ritenzione di materiali biologici e organici possono differire, ma i requisiti di progettazione del processo sono molto simili.

Che cos'è il design igienico per le apparecchiature per la lavorazione degli alimenti?

Nella progettazione igienica, tutti i componenti dei macchinari per la lavorazione degli alimenti sono costruiti per facilitare la pulizia e ridurre i rischi di contaminazione con agenti biologici, chimici o fisici.

Alcuni esempi di progettazione igienica per le macchine per la lavorazione degli alimenti includono:

- Sigillare gli spazi morti, come fessure e fessure

- Garantire che tutte le aree a contatto con gli alimenti possano essere pulite

- Eliminazione dell'accumulo di condensa

- Utilizzo di materiali facilmente pulibili senza abrasione

- Rimuovendo i componenti che potrebbero allentarsi, rompersi e cadere nel cibo

- L'installazione di un meccanismo di asciugatura o drenaggio per apparecchiature sanificate con lavaggio a umido

Vantaggi del design igienico nei processi produttivi

Sicurezza, qualità, conformità

Quando si producono prodotti per il consumo umano, la sicurezza del prodotto non è negoziabile. Tuttavia, i vantaggi della progettazione igienica vanno oltre la garanzia della sicurezza dell'utente finale. Un processo di progettazione igienica migliora la qualità del prodotto, riduce l'impatto ambientale e migliora la produttività riducendo i costi di manutenzione. Le specifiche di progettazione igienica comprendono un aspetto importante della sicurezza del prodotto che, se non gestito correttamente durante la pianificazione, la progettazione, l'installazione e la messa in servizio, può ostacolare la capacità dell'impianto di processo di fornire prodotti di alta qualità.

Ottimizzazione dei costi di pulizia

Un approccio di progettazione igienica migliora la produttività, oltre a ridurre i rischi di contaminazione e aiuta i trasformatori e i produttori di alimenti a soddisfare gli standard di sicurezza alimentare.

La pulizia di un impianto di lavorazione o produzione alimentare è uno degli aspetti del processo che richiedono più tempo e risorse. È stato riferito che la metà delle aziende del settore alimentare spende almeno il 10% del proprio fatturato annuo per la pulizia.

La progettazione igienica delle apparecchiature per la lavorazione degli alimenti rende i processi di pulizia più rapidi e riduce la quantità di tempo e denaro che le aziende spendono per la sanificazione dei macchinari.

Perché il design igienico è importante per un sensore in linea?

Prevenzione dell'ingresso, accumulo di mezzi di applicazione e crescita batterica

I sensori basati su sonda sono direttamente in contatto con il supporto dell'applicazione. Ci sarà sempre un po' di accumulo, anche con liquidi a flusso libero. Se il sensore di viscosità non è progettato in modo specifico, le particelle del mezzo di applicazione possono accumularsi sulla sua superficie e sulle fessure.

Se lasciate sporche, queste sacche di particelle possono fungere da terreno fertile per i batteri. Ad esempio, in un caseificio, ciò potrebbe causare la cagliatura dell'intera partita di latte crudo. Ciò è particolarmente importante negli impianti farmaceutici.

Indipendentemente dal principio di misurazione, le disposizioni di montaggio possono entrare in contatto con il mezzo di misurazione. Tra i fili o le giunture, le fessure creano un ambiente ideale per la crescita dei batteri.

Prevenzione della contaminazione da particolato estraneo

Le attrezzature e gli stabilimenti igienici devono essere progettati per prevenire l'usura e la rottura delle parti per evitare che particelle estranee entrino negli alimenti. Comprende disposizioni per prevenire l'ingresso di particelle estranee e la capacità di rilevarle e rimuoverle.

Prevenzione della contaminazione chimica

I sensori devono essere progettati per prevenire qualsiasi contaminazione da prodotti chimici di pulizia, lubrificanti, liquidi di trasferimento del segnale, riscaldamento termico e fluidi di raffreddamento.

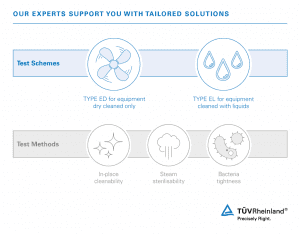

Tipi e classi di certificazione EHEDG

Esistono due principali certificazioni EHEDG: lavorazione a umido (EL) e lavorazione a secco (ED). La sotto-notazione viene utilizzata in entrambe le classi per l'etichettatura delle apparecchiature, che possono essere pulite sul posto di Classe I, e per le apparecchiature che devono essere smontate per la pulizia di Classe II.

ED (lavorazione a secco) ha solo due opzioni, mentre EL (lavorazione a umido) include sia le certificazioni Aseptic che AUX. Esistono quattro categorie principali di certificazione:

- EL Classe I e II

- EL Classe I e II Asettico

- EL Classe I AUX

- ED Classe I e II

Gli esperti stimano che il tempo impiegato per la pulizia nell'industria alimentare e delle bevande raggiunga il 30%. Pertanto, è anche comprensibile il motivo per cui i produttori attribuiscono grande importanza a un design adatto alla pulizia (design igienico).

Schemi e metodi di prova EHEDG | Fonte: TUV Renania

Fusione di velocità ed eccellenza: dati ripetibili e affidabili e ideali per il controllo a circuito chiuso

I sensori presentano un intervallo di misurazione di pochi secondi, noti quindi per essere i sensori di viscosità/densità più veloci disponibili in commercio, ideali anche per il controllo ad anello chiuso.

Questi sensori consentono agli utenti di trovare sempre la viscosità, la densità e la concentrazione effettive di tutte le bevande nel loro processo, garantendo la massima ripetibilità e precisione anche in condizioni di avvio/arresto. Offrono misurazioni accurate anche durante lunghe soste di flusso, direttamente nella linea di produzione.

Le industrie alimentari e farmaceutiche traggono vantaggio dal design igienico

I livelli di pulizia variano e nell'industria alimentare le attrezzature devono essere pulibili e la disinfezione chimica deve essere efficace. Al contrario, nella produzione farmaceutica la sterilizzazione a vapore segue la pulizia. La sterilizzazione a vapore ha tradizionalmente portato a una minore attenzione alla progettazione delle apparecchiature e il design igienico è diventato più sofisticato e applicato nei processi alimentari, dove il miglioramento della qualità della fase di pulizia è fondamentale per la sicurezza del prodotto.

Riducendo il tempo e le risorse dedicate alla pulizia, il design igienico aumenta la redditività delle aziende oltre a migliorare la qualità e la sicurezza dei loro prodotti. Inoltre, poiché sia le normative legali che i programmi di certificazione di terze parti valutano la progettazione igienica, le aziende del settore alimentare possono facilitare le loro approvazioni e certificazioni garantendo la conformità alle linee guida di progettazione igienica in tutti i loro processi.

Controllo del comportamento reologico dei prodotti lattiero-caseari per creare prodotti coerenti: formaggio, panna, gelato, latte, burro, yogurt

La consistenza e la consistenza del prodotto sono della massima importanza per il cliente: nella produzione, la viscosità è ...

I cioccolatini svizzeri di alta qualità si affidano al monitoraggio della viscosità in lineaoring per reologia e consistenza costanti

L'industria dolciaria al cioccolato è un settore che non è limitato dall'età o dalla nazionalità; ...

Gestione del processo di miscelazione

La miscelazione è la fase fondamentale nella fabbricazione di molti prodotti. Anche se potrebbe ...

Controllo in-process della viscosità nella produzione di API farmaceutiche

Garantire la conformità degli attributi di qualità intermedia e finale in una campagna di produzione farmaceutica continua è ...

Controllo del processo di stampa farmaceutica

La marcatura dei prodotti è stata oggetto di un maggiore controllo nell'industria farmaceutica a causa della pressione di ...

Gestione delle acque reflue nella lavorazione di bevande e alimenti con monitoraggio della viscosità in lineaoring

L'industria alimentare e delle bevande è uno dei segmenti industriali chiave e un importante contributo al ...

Controllo e ottimizzazione della qualità dello yogurt

Nell'industria alimentare, i produttori cercano due cose: gusto e consistenza ...

I viscosimetri in linea aumentano l'efficienza dei processi di essiccazione a spruzzo nella produzione di latte in polvere

Il processo di conversione del latte liquido in polvere secca comporta la rimozione della maggior parte dell'acqua....

Rheonics i sensori di viscosità e densità sono compatibili con il CIP e aggiungono "intelligenza" avanzata ai sistemi CIP

La viscosità è una proprietà che è influenzata a livello molecolare e contiene un'enorme quantità di informazioni sul fluido di processo, ma è stata difficile da quantificare in modo affidabile con gli strumenti esistenti.

Vantaggi primari con Rheonics Sensori di viscosità e densità rispetto ai requisiti del sistema Clean In Place:

- Rheonics i sensori sono pronti per il CIP e sono conformi ai requisiti di progettazione igienica delle apparecchiature di trattamento

- Monitorare, ottimizzare il processo CIP e rilevare i punti finali di pulizia

- Installazione semplice e nessuna riconfigurazione / ricalibrazione necessaria: zero manutenzione / tempi di fermo macchina

Perché è importante ottimizzare i processi CIP nelle operazioni di alimenti e bevande e rilevare il punto finale della pulizia?

- Per ridurre i tempi di pulizia

- Per ridurre i tempi di cambio lavoro

- Per gestire al meglio materiali e prodotti chimici che devono essere poi riciclati / smaltiti / recuperati con scarti ridotti

- Per ridurre il consumo di energia e acqua

Moderni sistemi CIP, dotati di Rheonics i sensori e il software di automazione consentono un semplice approfondimento di tutti gli aspetti del processo. Questa tracciabilità del sistema offre una serie di vantaggi:

- Gli operatori possono controllare ogni operazione CIP per verificare se ha funzionato correttamente: monitoraggio in tempo realeoring dello stato iniziale, intermedio e finale della linea

- La diagnostica è semplice da eseguire e fornisce informazioni dettagliate su ogni elemento del ciclo di pulizia

- Difetti e problemi possono essere rapidamente evidenziati e risolti

- I responsabili dell'impianto possono generare rapporti operativi dettagliati

- Le relazioni sulla sicurezza alimentare alle autorità di regolamentazione sono facili da assemblare e più complete

La ricerca continua e la stretta collaborazione con i clienti ci forniscono una conoscenza più approfondita e più ampia sui problemi di sicurezza alimentare, che vanno dalla lavorazione degli alimenti, al riempimento e al confezionamento. Consentiamo ai nostri clienti di beneficiare di questa conoscenza ed esperienza attraverso soluzioni di produzione convalidate.

Cos'è il CIP? Ottimizzazione dei sistemi CIP (Clean In Place) con misurazioni di viscosità e densità in linea

Cos'è il CIP? Nei sistemi CIP, la pulizia avviene senza smontare il sistema. CIP si riferisce a tutti quei sistemi meccanici e chimici che sono necessari per preparare le attrezzature per la lavorazione degli alimenti, sia dopo un ciclo di lavorazione che ha prodotto normale ...

| Titolo | Descrizione | Link | Categoria file | Prodotti | document_categories_hfilter |

|---|---|---|---|---|---|

| Disegni – SRD – EHEDG | Varianti certificate SRD – EHEDG (European Hygienic Engineering and Design Group). | Disegni | SRD | disegni | |

| Disegni – SRV – EHEDG | Varianti certificate SRV – EHEDG (European Hygienic Engineering and Design Group). | Disegni | SRV | disegni |

Rheonics i densimetri e i misuratori di viscosità sono disponibili come sonde e sistemi a flusso per l'installazione in serbatoi, linee di processo e reattori. Tutto Rheonics i prodotti sono progettati per resistere agli ambienti di processo più difficili, alle alte temperature, a livelli elevati di urti, vibrazioni, abrasivi e sostanze chimiche.