Caratteristiche della rivista FTA Flexo Rheonics Tecnologia vincitrice del premio FTA Technical Innovation – “Eccellenza attraverso il controllo della viscosità”

Panoramica

Rivista dedicata alla stampa flessografica - flessografia (https://www.flexography.org/flexo-magazine/) pubblica un articolo approfondito che mostra il Rheonics Viscosimetri SRV e la soluzione RPS InkSight Multi-Station Ink Control e come consente di raggiungere l'eccellenza nel controllo del colore nella stampa.

Trovi il link alla pubblicazione.

Per scaricare la copia pdf dell'articolo, utilizzare il collegamento sottostante.

Introduzione

UNO SGUARDO DENTRO RHEONICS' INNOVAZIONE TECNICA FTA INKSIGHT PLURIPREMIATA

Un obiettivo centrale della stampa flessografica è produrre la migliore qualità di stampa possibile, nel modo più economico. Nel mercato odierno consapevole del marchio, l'elevata qualità di stampa è di fondamentale importanza per attirare i clienti e mantenere una base di clienti fedele.

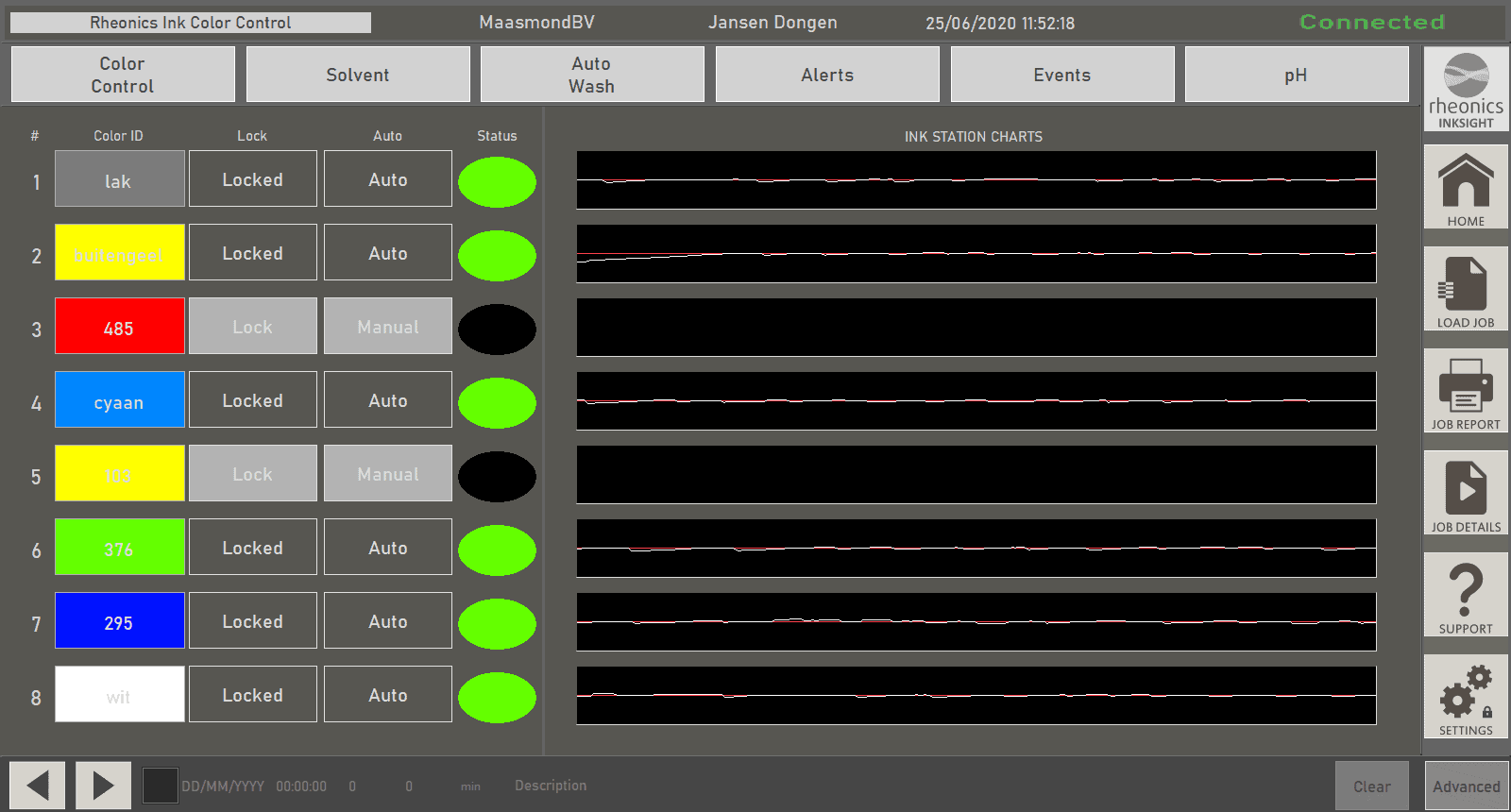

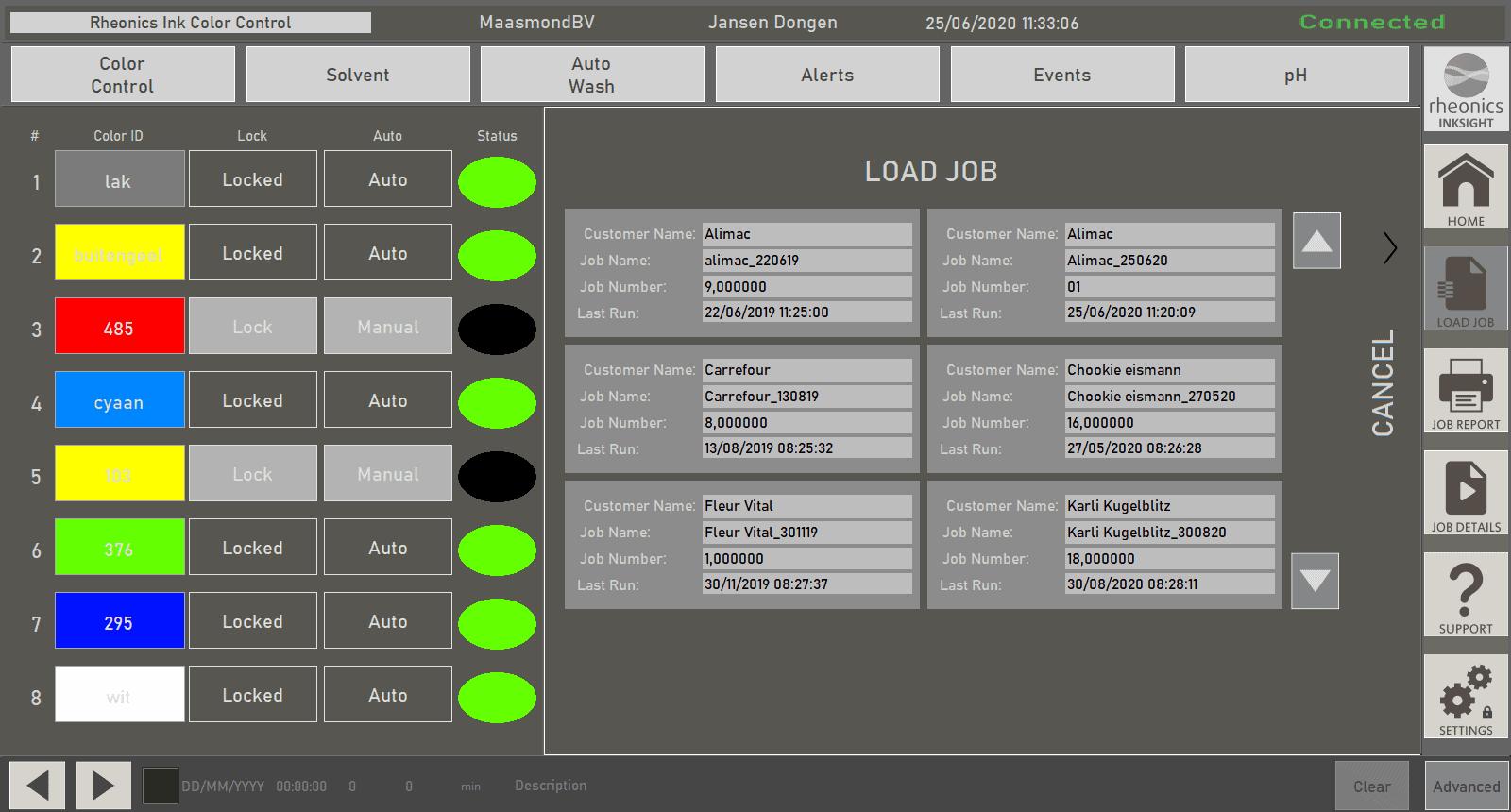

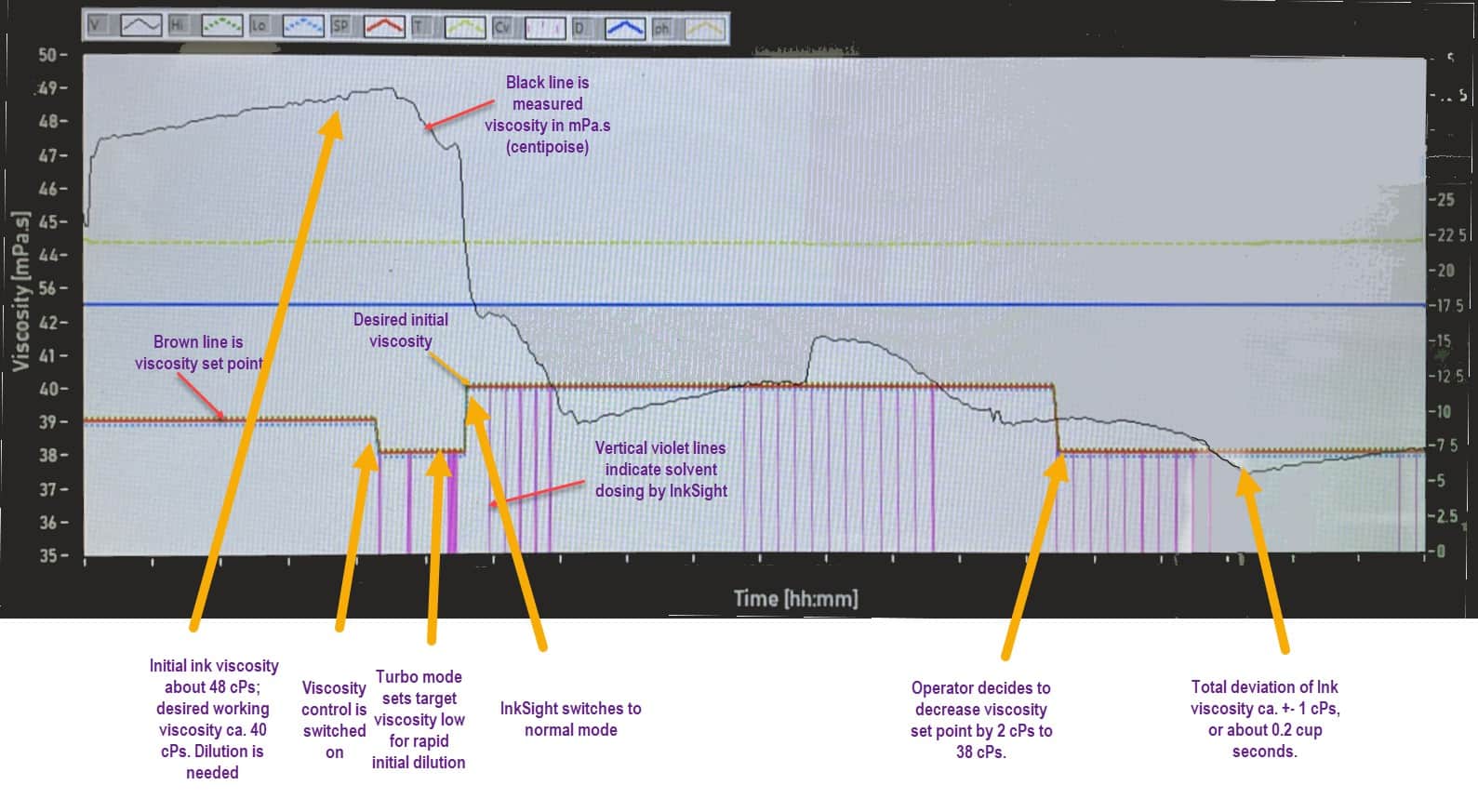

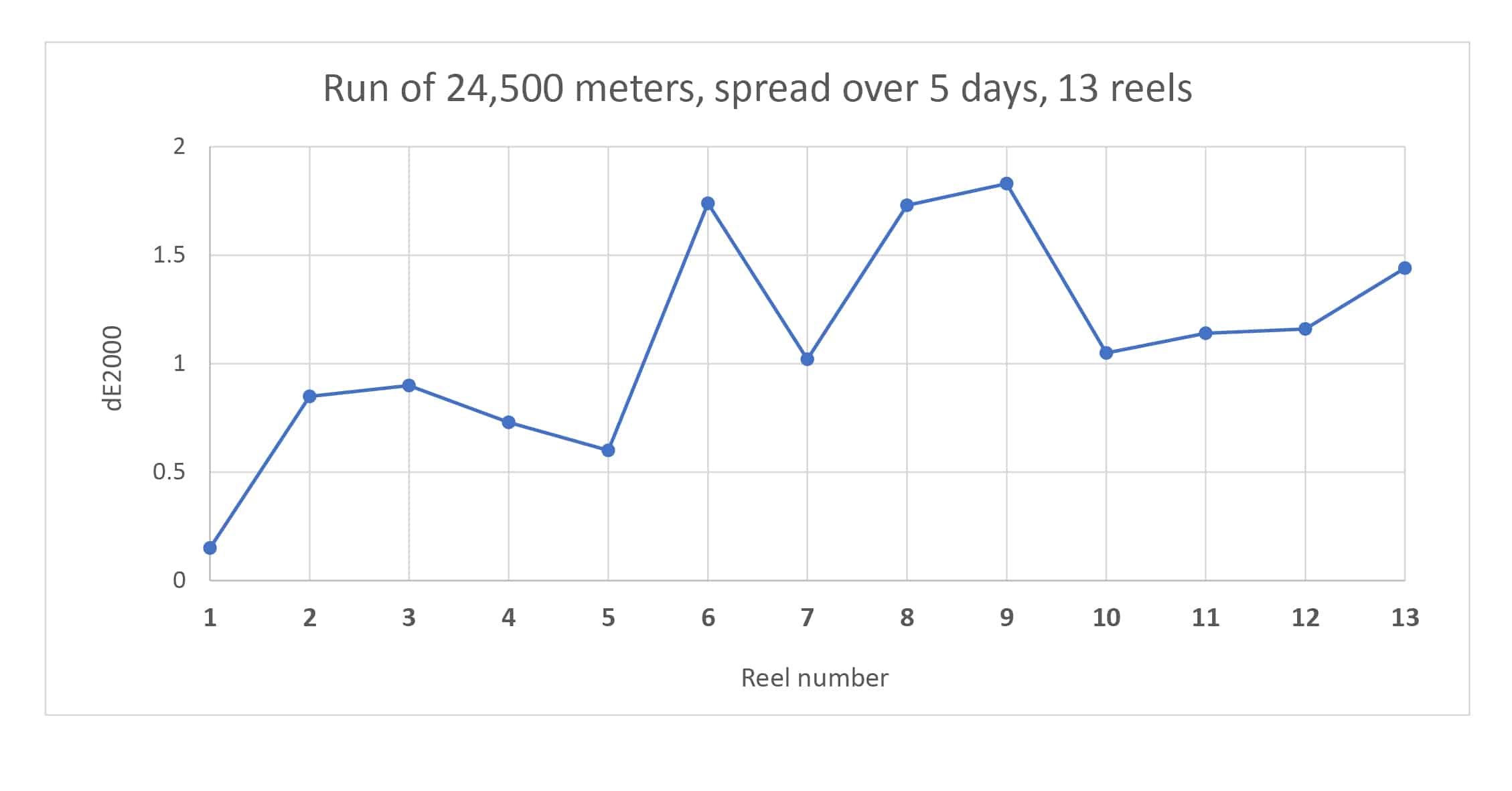

ColorLock blocca la corrispondenza iniziale del colore stampato con il master; InkSight garantisce che questa corrispondenza venga mantenuta per l'intera tiratura di stampa, indipendentemente dalla durata e dal numero di volte in cui è necessario aggiungere inchiostro nuovo.

Argomenti trattati nell'articolo

- Obiettivi della stampa flessografica

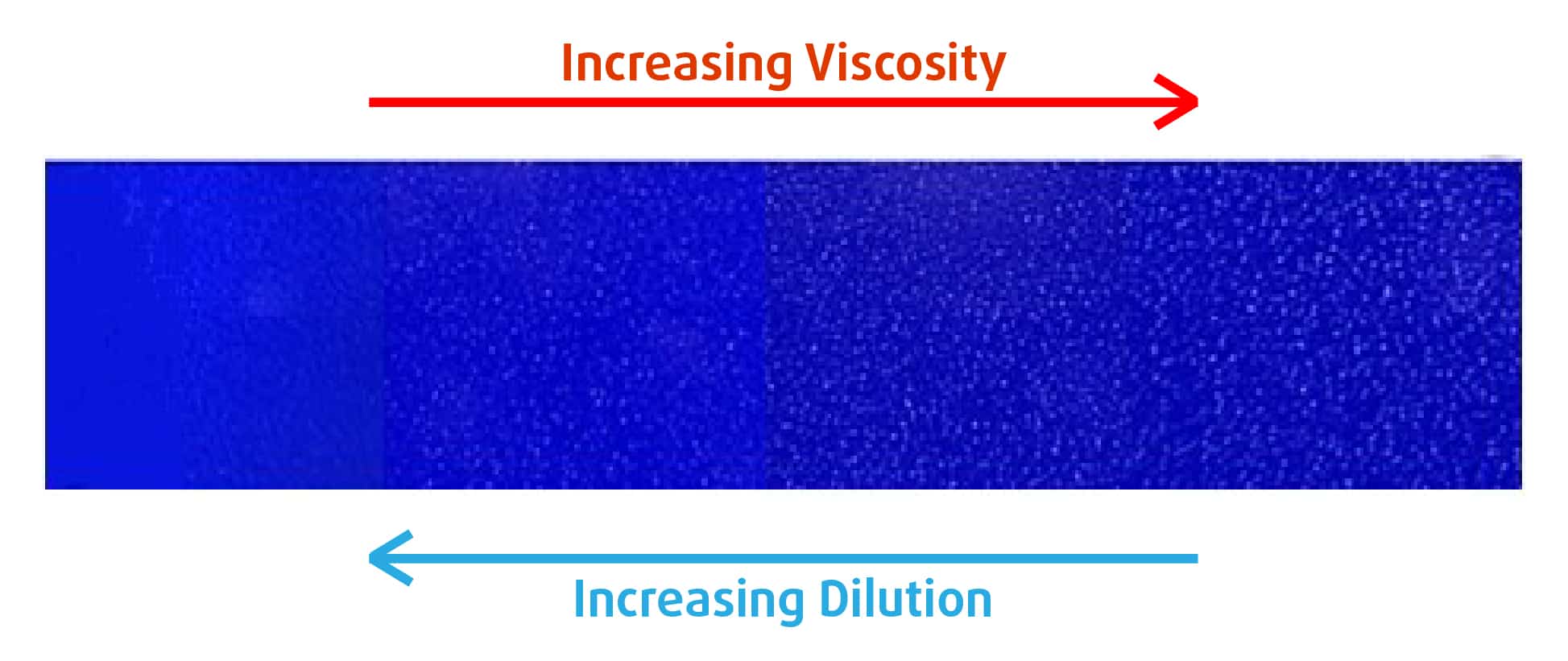

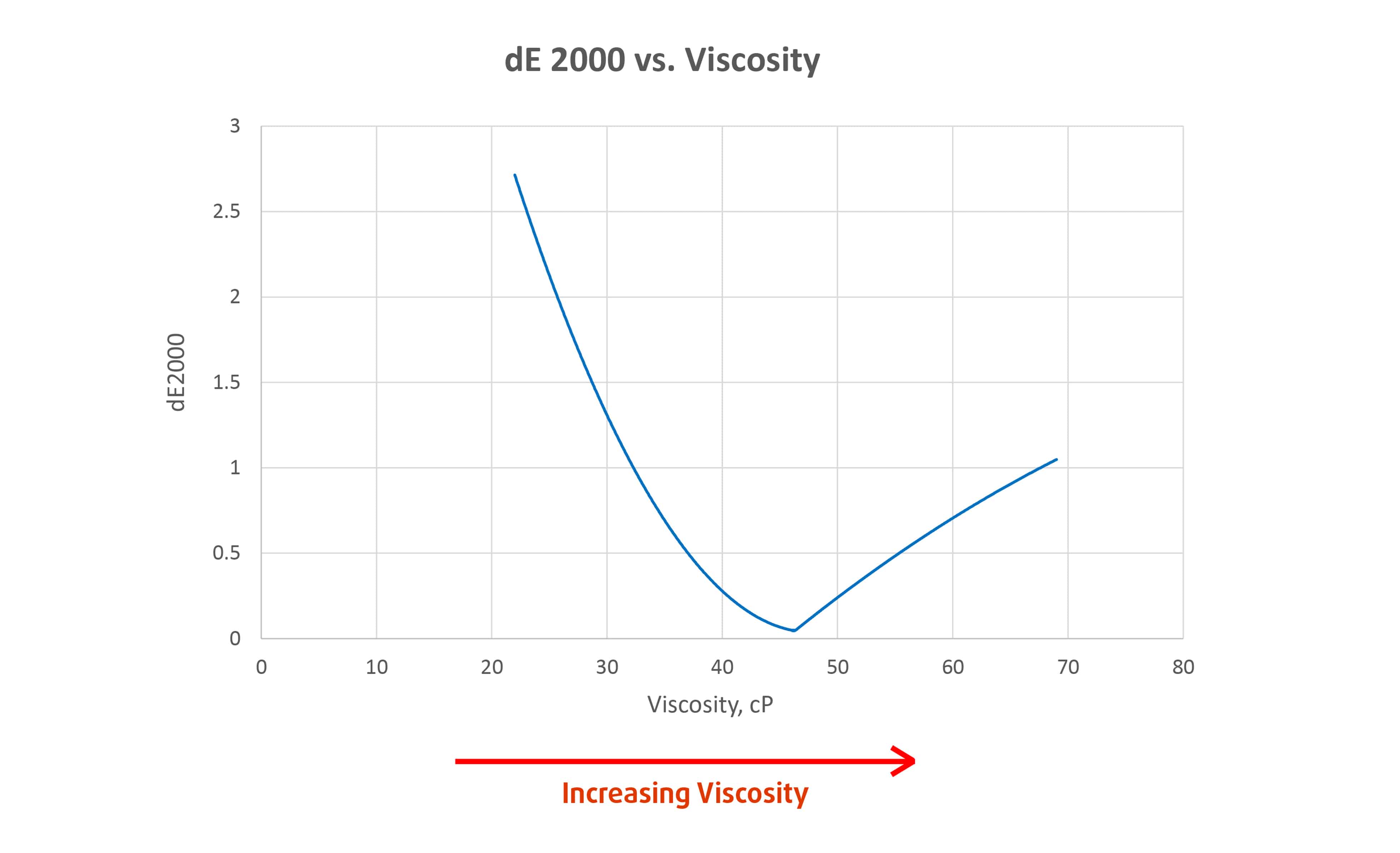

- Controllo del colore e della viscosità

- Il controllo della viscosità è la chiave

- Software COLORLOCK

- InkSight in uso

Alcuni dati dell'articolo

Vantaggi unici con il Rheonics Sensori SRV

Rheonics i sensori sono dotati di misurazione della temperatura integrata, che consente di monitorare la temperatura dell'inchiostro. Ciò consente alle letture della viscosità di compensare la temperatura, il che è essenziale per garantire una produzione costante attraverso le tipiche variazioni di temperatura giornaliere e stagionali.

Ci sono molti vantaggi nell'usare un sensore di viscosità in linea come SRV per le applicazioni di stampa. e alcuni includono:

- Funziona con precisione nella maggior parte dei sistemi di rivestimento con un'ampia gamma di composizioni e viscosità degli inchiostri: inchiostri UV, inchiostri a base d'acqua, a base di solvente, metallici, ecc

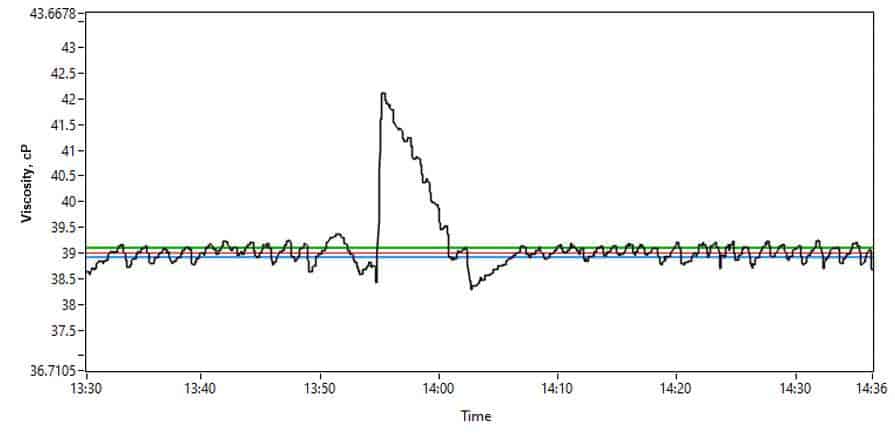

- Mantiene la viscosità dell'inchiostro impostata, estremamente reattiva alle aggiunte di inchiostro fresco

- Testa del sensore robusta e sigillata ermeticamente. L'SRV può essere pulito in linea con tutti i processi CIP standard, o con uno straccio inumidito, senza necessità di smontaggio o ricalibrazione

- Nessuna parte in movimento che invecchia o si sporca di sedimenti

- Insensibile al particolato; nessuna fessura stretta per sporcare di particolato

- Tutte le parti a contatto con il fluido sono in acciaio inossidabile 316L — soddisfa le norme sanitarie senza problemi di corrosione

- Certificato secondo ATEX e IECEx come intrinsecamente sicuro per l'uso in ambienti pericolosi

- Ampia gamma operativa e semplice integrazione: l'elettronica del sensore e le opzioni di comunicazione rendono estremamente facile l'integrazione e il funzionamento in PLC industriali e sistemi di controllo.

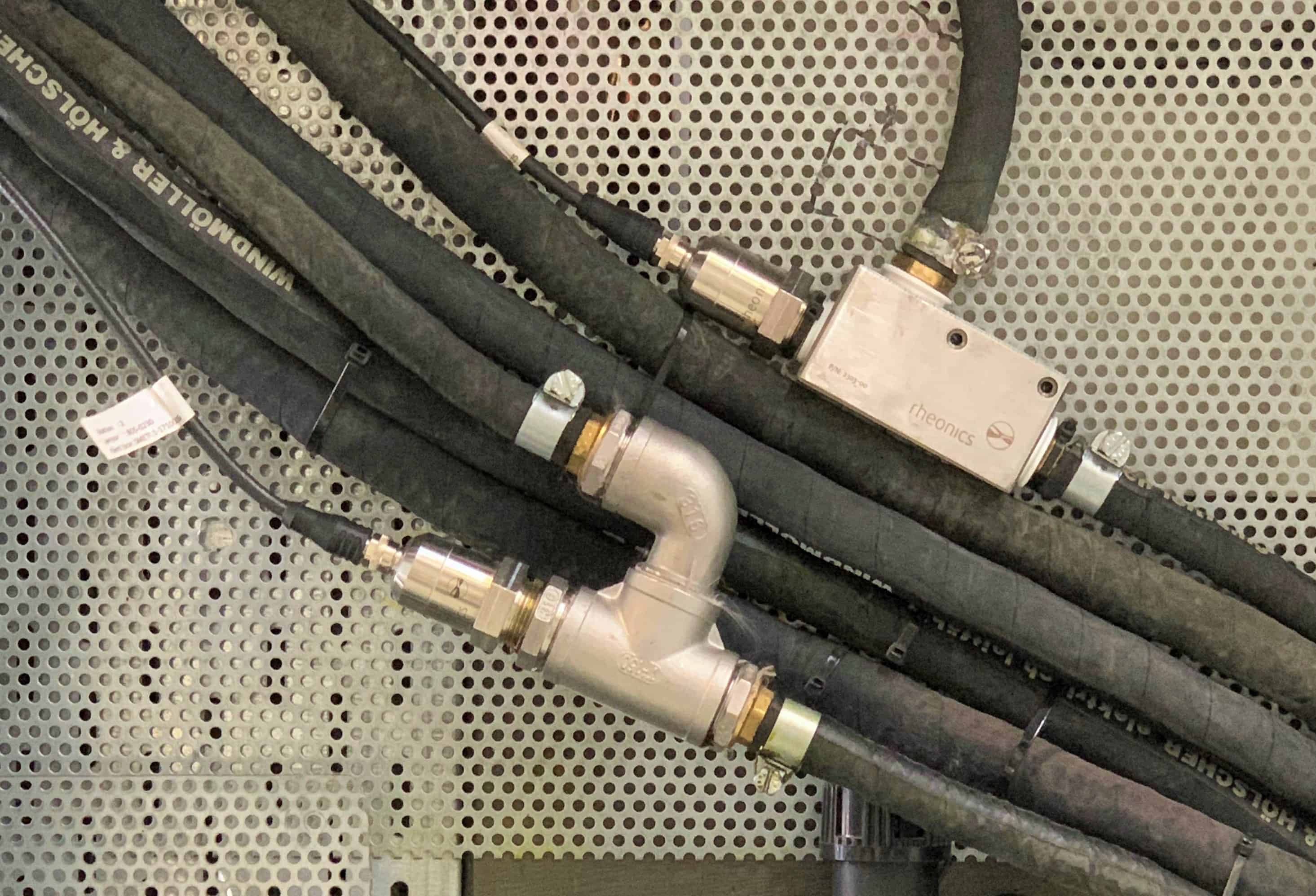

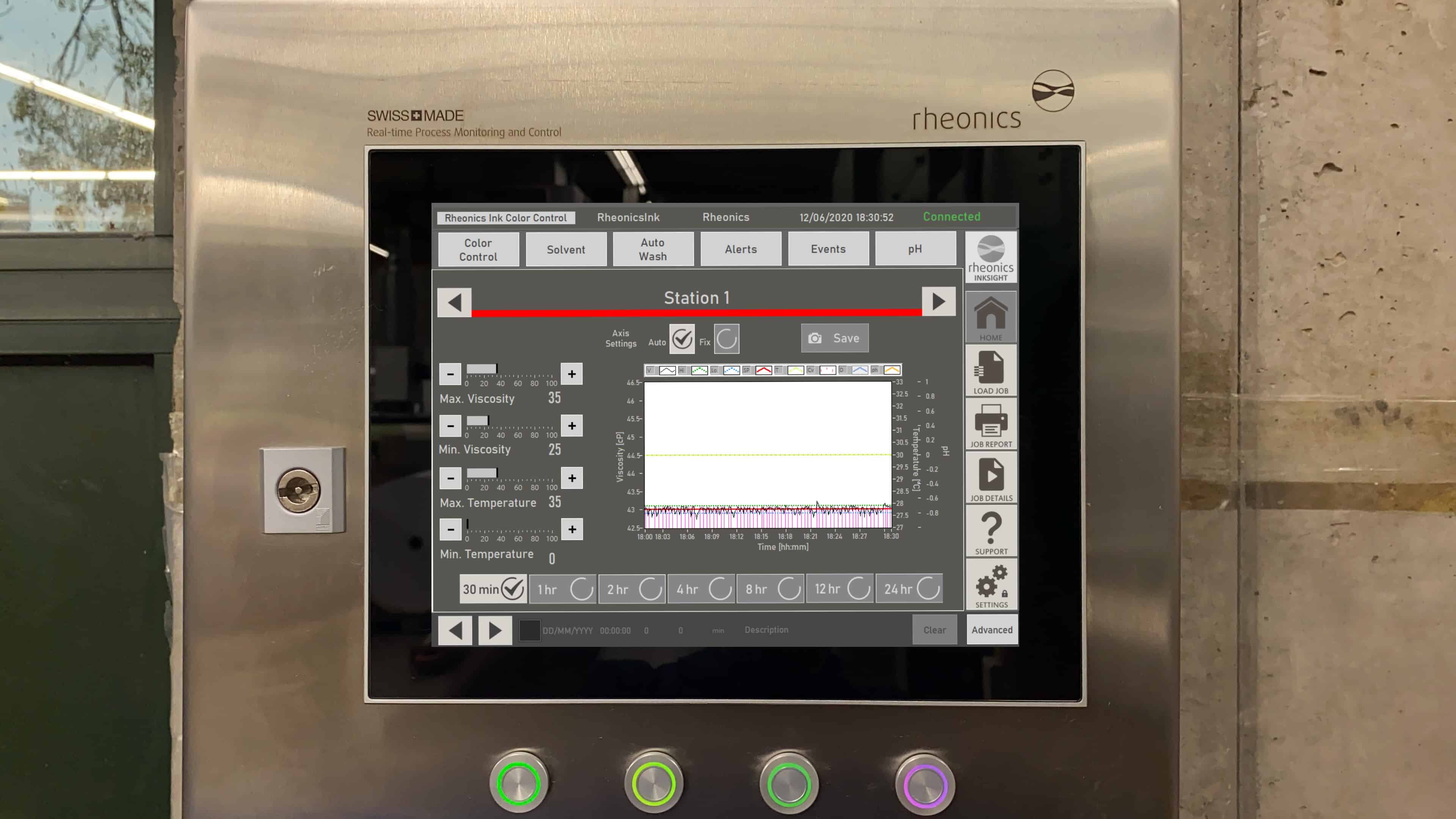

Alcune immagini del sistema RPS InkSight

- Rheonics Console SmartView integrata nelle macchine da stampa

- Alcune immagini che mostrano l'installazione in linea dei viscosimetri SRV all'interno della pressa

- Armadio di controllo autonomo

Articoli Correlati

Standardizzazione della viscosità nella stampa flessografica

Nella storia della nostra azienda abbiamo applicato ogni tipo di sensore di viscosità: rotazionale, palla in caduta, pistone in caduta e onda acustica. La somiglianza tra questi sensori è che sono tutti calibrati con una tazza, nel nostro caso la tazza DIN con uscita da 4 mm. Di per sé questo ha funzionato bene ea causa della mancanza di un'alternativa migliore ...

Ottimizzazione delle applicazioni di stampa flessografica, rotocalco e ondulata tramite il monitoraggio della viscosità in lineaoring e controllo

Le macchine da stampa hanno numerose applicazioni: giornali, riviste, cataloghi, imballaggi ed etichette. Secondo la società di ricerche di mercato Smithers Pira, il settore della stampa globale dovrebbe raggiungere i 980 miliardi di dollari entro il 2018. La rapida crescita dovrebbe essere guidata principalmente dalla crescita di imballaggi ed etichette: la stampa analogica per imballaggi dovrebbe crescere di circa il 28% e ...

Tutti Rheonics i prodotti sono progettati per resistere agli ambienti di processo più difficili, alle alte temperature, a livelli elevati di urti, vibrazioni, abrasivi e sostanze chimiche.

Conclusione

Man mano che la velocità di stampa aumenta e i margini di profitto si restringono, diventa molto più importante "fare bene la prima volta". Un errore nell'impostazione della viscosità iniziale può comportare la produzione di diverse migliaia di metri di rifiuti in un batter d'occhio. Lo stretto controllo con un sensore accurato, combinato con un sistema di controllo reattivo, ci ha permesso di semplificare il nostro processo di stampa migliorando la qualità del colore e riducendo gli sprechi.