Rivista ASI: Monitoraggio in tempo realeoring delle proprietà adesive e sigillanti

Monitoraggio in tempo realeoring delle proprietà adesive e sigillanti

Nuovi strumenti per applicazioni in linea e di produzione

La corretta regolazione delle caratteristiche di flusso dei sigillanti e degli adesivi termoindurenti è fondamentale per le loro prestazioni in ambienti di produzione altamente automatizzati e ad alta velocità.

L'applicazione automatizzata di sigillanti e adesivi, ad esempio, nella produzione automobilistica richiede l'applicazione di quantità prevedibili e riproducibili e che scorrano correttamente e rimangano in posizione durante il periodo di presa finale. Nell'industria della stampa, la laminazione di film plastici viene eseguita su macchine specializzate ad alta velocità che richiedono uno stretto controllo della viscosità dell'adesivo. Le resine che vengono applicate a tessuti e stuoie in fibra per realizzare preimpregnati compositi richiedono un'esatta stadiazione della resina matrice.

Le caratteristiche di flusso di sigillanti e adesivi vengono tradizionalmente misurate mediante un reometro, un delicato strumento di laboratorio di precisione che richiede un operatore esperto per fornire risultati accurati e coerenti. Le misurazioni del reometro richiedono molto tempo e ne limitano l'uso ai componenti della resina prima della miscelazione e, nel caso di sistemi a polimerizzazione lenta, subito dopo la miscelazione. Infine, i risultati delle prove reometriche in laboratorio sono spesso di utilità limitata nel monitoraggio della produzioneoring, poiché forniscono informazioni sul passato, piuttosto che sullo stato presente del materiale applicato.

I viscosimetri basati su elementi vibranti offrono una valida alternativa alle misurazioni reometriche. Forniscono letture veloci e coerenti e sono particolarmente adatte per installazioni in linea. I sensori risonanti possono essere installati direttamente nelle linee di processo che trasportano sigillanti, adesivi o altri fluidi e possono essere utilizzati per monitorare le caratteristiche del fluido in movimento o possono essere collegati a sistemi di controllo che regolano dinamicamente le caratteristiche di flusso del fluido mediante l'aggiunta di diluenti o altri additivi. Tale controllo a feedback della viscosità del processo è un metodo ben noto e collaudato per, ad esempio, mantenere la precisione del colore durante lunghe tirature ad alta velocità negli impianti di stampa flessografica e rotocalco. [1]

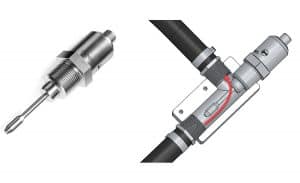

Figura 1. Viscosimetro in linea (a sinistra) e installato in un adattatore della linea di flusso per applicazioni in linea.

Adesivi e sigillanti rappresentano un'ulteriore sfida per la misurazione e il controllo della viscosità a causa delle loro caratteristiche di flusso altamente non newtoniani. Un fluido newtoniano mostra la stessa viscosità indipendentemente dalla velocità del mandrino di uno strumento rotante, come un reometro o un viscosimetro. I fluidi non newtoniani sono sensibili alla velocità di taglio: la loro viscosità misurata dipende dalla velocità del mandrino di un reometro rotazionale o dalle caratteristiche vibrazionali di un dispositivo basato su un risonatore meccanico.

Il comportamento dipendente dal taglio è essenziale per la maggior parte degli adesivi e dei sigillanti. Devono fluire liberamente man mano che vengono applicati al supporto, ma devono rimanere in posizione fino a completa presa, senza cedimenti o colature dal giunto. Tali materiali non dipendono solo dalla velocità di taglio, ma possono richiedere una certa quantità di forza per farli muovere. Si comportano come solidi quando indisturbati, ma quando un certo tensione di snervamento viene superato, scorrono come liquidi. E possono dipendere dal tempo, o tixotropico, rimanendo fluidi dopo la tranciatura e tornando allo stato solido solo dopo un certo tempo di recupero.

I reometri (e in misura minore i viscosimetri rotanti) sono in grado di fornire tutta una serie di misure in grado di caratterizzare completamente il comportamento di fluidi non newtoniani anche complessi in un ambiente di laboratorio. L'interpretazione dei dati reometrici per prevedere il comportamento nel mondo reale di questi materiali complessi è impegnativa e spesso non facilmente applicabile ai processi industriali. D'altra parte, i sensori basati su elementi vibranti generano punto singolo misurazioni; leggono una viscosità apparente a un singolo valore di velocità di taglio che spesso è sostanzialmente superiore alle velocità di taglio utilizzate negli strumenti rotazionali. Per questo motivo, le misurazioni effettuate su fluidi non newtoniani con viscosimetri risonanti solitamente non concordano con quelle effettuate con strumenti rotazionali. Nonostante questa differenza nelle viscosità indicate tra i due tipi di strumenti, i viscosimetri vibrazionali si sono rivelati preziosi per il monitoraggiooring e controllo della viscosità di fluidi altamente non newtoniani.

Esistono due aree di applicazione in cui la praticità e la robustezza dei viscosimetri vibrazionali li rendono ideali per monitoring e controllo di adesivi e sigillanti. Il primo è il monitoraggio della viscosità in lineaoring per applicatori. Il secondo è Cure-Monitoring per operazioni batch in cui è fondamentale rilevare quando un lotto misto di materiale si avvicina alla fine della sua durata utile.

Monitoraggio della viscosità in lineaoring per applicatori

I sigillanti devono fluire liberamente durante il processo di applicazione, ma non devono scorrere o cedere dopo l'applicazione prima che siano completamente induriti. Ciò richiede che la viscosità effettiva del materiale sia altamente dipendente dal taglio, con una bassa viscosità sotto gli alti tassi di taglio che si verificano nelle linee che servono l'applicatore e nell'ugello dell'applicatore stesso, e un'elevata viscosità, o anche un carico di snervamento dopo l'erogazione .

Nonostante l'importanza delle caratteristiche di flusso di adesivi e sigillanti, in particolare nel caso dell'erogazione e dell'applicazione automatica ad alta velocità, sono disponibili poche o nessuna informazione sulla strumentazione in linea applicata per monitorare o controllare la consistenza dell'adesivo e del sigillante.

Rheonics ha installato i viscosimetri in linea SRV in una pressa di laminazione ad alta velocità in cui il controllo della viscosità è essenziale. L'operatore della pressa ha provato i viscosimetri rotazionali per monitoring viscosità dell'adesivo, ma l'imbrattamento delle parti rotanti da parte dell'adesivo essiccato ne rendeva impraticabile l'uso. Attualmente, per il monitoraggio della viscosità vengono utilizzate tazze di efflussooring, ma questi sono notevolmente imprecisi e non costituiscono una misurazione realmente in linea. Il loro utilizzo richiede molto tempo, rendendo impraticabili misurazioni frequenti e quindi consentendo fluttuazioni maggiori di quelle desiderate nella viscosità, e quindi nelle caratteristiche di flusso dell'adesivo di laminazione. Il problema è aggravato nelle macchine di laminazione ad alta velocità perché il rullo di applicazione normalmente scorre in una vasca aperta di adesivo, da cui il solvente evapora costantemente, come mostrato nella seguente illustrazione:

Figura 2. Serbatoio adesivo in una macchina di laminazione ad alta velocità.

Come nel caso degli inchiostri da stampa nelle macchine flessografiche e rotocalco, questa evaporazione graduale aumenta gradualmente la viscosità del supporto, richiedendo dosaggi periodici di solvente per stabilizzare il supporto a una viscosità quasi costante, garantendo un'applicazione corretta durante le lunghe tirature ad alta velocità.

I sensori di viscosità vibrazionale dispongono di risonatori che tipicamente funzionano a frequenze da diverse centinaia di hertz, fino a decine di kilohertz, a seconda del particolare principio di funzionamento. Sebbene non sia possibile determinare la velocità di taglio effettiva, l'intervallo delle velocità di taglio è elevato, pari o superiore a quelli riscontrati nell'apparecchiatura di erogazione. Per questo motivo, i sensori di viscosità vibrazionale sono utili per monitoring la consistenza dell'adesivo e come agirà durante l'operazione di erogazione.

I viscosimetri vibrazionali funzionano misurando lo smorzamento di una vibrazione indotta in un risonatore meccanico immerso nel fluido. I risonatori utilizzati nei viscosimetri vibrazionali rientrano in due categorie generali, quelli che vibrano trasversalmente, come i diapason e le travi a sbalzo, e quelli che vibrano torsionalmente. I risonatori torsionali sono particolarmente vantaggiosi per misurare le viscosità più elevate spesso incontrate con sigillanti e adesivi, poiché le vibrazioni trasversali tendono ad essere smorzate più fortemente dai fluidi ad alta viscosità. I risonatori torsionali tendono anche ad essere meno sensibili alla loro vicinanza alle pareti dei tubi e di altri vasi, rendendo le opzioni di installazione più flessibili. Quando le viscosità devono essere misurate in linea con un sistema di applicazione, la compattezza meccanica può essere vantaggiosa, poiché le linee di flusso sono spesso di piccolo diametro con portate relativamente basse rispetto ad altre applicazioni di processo. Poiché i sensori vibrazionali tendono a produrre forze di reazione nel loro montaggio che possono influenzarne la sensibilità, i sensori vibrazionalmente bilanciati sono particolarmente esenti da influenze ambientali che influenzano i risonatori sbilanciati. Rheonics Il viscosimetro in linea SRV si basa su questo risonatore brevettato bilanciato torsionalmente. [2]

Monitoring il grado di polimerizzazione degli adesivi miscelati in lotti

Un'altra importante area di interesse per l'adesivo è monitoring del grado di polimerizzazione di adesivi e resine. Ciò è importante nelle applicazioni adesive per determinare se un particolare lotto di materiale ha raggiunto le proprietà meccaniche necessarie, piuttosto che affidarsi semplicemente alle specifiche dei produttori e alla regolazione dei parametri di processo. Nelle operazioni di stampaggio è importante determinare quando è sicuro sformare la parte indurita e nella produzione di compositi determinare quando una parte laminata è completamente indurita.

Sono stati pubblicati molti metodi per monitoring grado di indurimento, ma la maggior parte si basa su misurazioni indirette, come quelle delle caratteristiche elettriche o ottiche, piuttosto che sulla misurazione diretta delle proprietà meccaniche. Sono disponibili metodi sperimentali a ultrasuoni, ma questi tendono ad essere limitati a campioni molto piccoli in condizioni strettamente controllate, poiché l'attenuazione delle onde ultrasoniche può essere piuttosto elevata durante i processi di polimerizzazione[3]. Inoltre, le misurazioni a ultrasuoni vengono generalmente condotte nell'intervallo di frequenze dei megahertz, che per i materiali non newtoniani potrebbero non riflettere il loro comportamento a velocità di deformazione più vicine a quelle riscontrate nelle loro applicazioni nel mondo reale.

Un dispositivo, il Rheonics CureTrack™ è attualmente in fase di test presso Rheonics GmbH. Prevede la gelificazione dei lotti di adesivi e sigillanti premiscelati. La Fig. 2 di seguito mostra uno strumento CureTrack, con il suo utilizzo in una prova di laboratorio.

Figura 3. Strumento CureTrack con primo piano della provetta del campione e della punta dell'ago

Il dispositivo CureTrack si basa su a Rheonics Sensore di viscosità SRV con cono Luer sulla punta per consentire il collegamento di un ago dosatore monouso convenzionale per estendere il suo elemento sensibile. Utilizzando una prolunga monouso, il sensore stesso non è esposto all'adesivo; l'ago può essere semplicemente staccato e smaltito insieme al materiale gelificato o indurito.

Il CureTrack emette due numeri: lo smorzamento e la frequenza del risonatore dello strumento. Lo smorzamento dipende dalla viscosità del materiale, mentre la frequenza dipende dalla sua rigidità. L'output del CureTrack fornisce quindi un'istantanea del comportamento viscoelastico del materiale durante i suoi processi di gelificazione e indurimento.

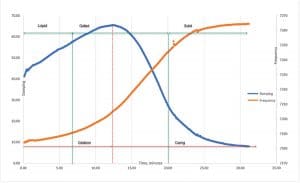

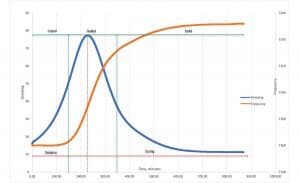

Fichi. 3 e 4 mostrano le curve di polimerizzazione di due diversi sistemi epossidici, come registrato dal CureTrack. Il primo è un adesivo epossidico per consumatori con un indurente a base di tiolo, Pacer Technology PT39 Z-Poxy 30 Minute Epoxy. Questo è specificato per avere un tempo di polimerizzazione di 30 minuti ed è comunemente venduto nei negozi di hobby per la costruzione di modelli. La seconda è la resina Axson Epolam 2017 con l'indurente Epolam 2018, un sistema di polimerizzazione amminico utilizzato per compositi laminati a umido. Il tempo di gelificazione stimato è di 6 ore con un rapporto peso resina/indurente di 100:30 a 23 °C in un processo di laminazione, in cui l'ampia area superficiale limita il riscaldamento esotermico e l'accelerazione del processo di polimerizzazione

Figura 4. Curve di polimerizzazione CureTrack di un adesivo epossidico per consumatori a polimerizzazione rapida Pacer Pt39 Z-Poxy. Il grafico mostra lo smorzamento e la frequenza delle fasi CureTrack con liquido, gelificato e polimerizzato solido dell'adesivo.

Figura 5. Curve di polimerizzazione CureTrack di una resina da laminazione epossidica a polimerizzazione lenta Resina Epolam 2017 con indurente 2018 in un rapporto in peso di 100:30. Il grafico mostra le fasi liquida, gelificata e solidificata della resina.

Il principale indicatore dell'imminente gelificazione è quindi un rapido aumento della viscosità indicata, seguito da un aumento della frequenza di risonanza del risonatore del sensore.

Queste curve mostrano due processi distinti e tre regioni.

I processi sono la gelificazione e l'indurimento. La gelificazione è il processo caratterizzato da smorzamento crescente e frequenza crescente, che riflette un aumento sia della viscosità che della rigidità della resina. Il materiale si sta spostando da uno stato liquido a uno stato gelificato. L'indurimento, che è caratterizzato da uno smorzamento decrescente e da una rigidità crescente, è il processo successivo alla gelificazione, che trasforma il materiale da una massa altamente viscosa e appiccicosa in un solido rigido. Questi processi definiscono anche tre stati attraverso i quali il materiale si muove durante la gelificazione e l'indurimento:

- Una regione liquida, in cui la rigidità del materiale è molto bassa, riflessa nella frequenza bassa e relativamente costante del risonatore del CureTrack. In questa regione anche la viscosità è relativamente bassa, indicata dal basso valore di smorzamento.

- Regione gelificata, in cui sia la rigidità che lo smorzamento del materiale aumentano rapidamente. Il materiale in questa regione è appiccicoso - ha un'elevata viscosità che raggiunge un massimo, indicando il picco del processo di gelificazione prima che inizi la solidificazione. Sta diventando più rigido, formando una massa gommosa prima dell'indurimento finale.

- Regione solida. Lo smorzamento è nuovamente sceso a un valore basso e relativamente costante. Il risonatore ora sta producendo principalmente un taglio elastico del materiale, con poca dissipazione dovuta alle forze viscose.

Le due serie di curve illustrano la capacità del CureTrack di rilevare l'inizio del processo di gelificazione, oltre a fornire dati quantitativi che consentono di monitorare l'intero processo di polimerizzazione.

Shimkin , ha pubblicato un eccellente articolo che esamina lo stato della polimerizzazione dell'adesivo monitoring. Conclude che, sebbene siano disponibili numerosi metodi per monitoring disponibili tempi di gelificazione, manca sia una base strumentale commerciale, sia una generale mancanza di standard, e quindi di accordo tra i vari metodi di misurazione.

La maggior parte dei metodi discussi da Shimkin sono indiretti, come l'analisi dielettrica, in quanto misurano una proprietà del sistema di resina che è correlata alle sue proprietà meccaniche, ma non misurano direttamente le proprietà che sono funzionalmente importanti nell'applicazione della resina sistema. In questo senso, qualsiasi tecnologia di misura che misura direttamente proprietà come gelificazione e solidificazione fornisce un feedback immediato e diretto sullo stato della resina.

Applicazioni della tecnologia CureTrack

La misurazione diretta delle proprietà meccaniche di un sistema di resina ha applicazioni sia in laboratorio che in fabbrica, dove le resine vengono miscelate, applicate e polimerizzate in un ambiente di produzione.

In laboratorio, un robusto strumento di analisi meccanica come la tecnologia CureTrack può essere utilizzato sia per la ricerca e sviluppo che per il controllo qualità. Nel laboratorio di ricerca e sviluppo può essere utilizzato per analizzare le proprietà di polimerizzazione di nuove resine e formulazioni. La sua semplicità e l'uso di elementi di rilevamento economici e usa e getta consente di analizzare in modo economico un gran numero di campioni senza il rischio di danneggiare sensori costosi o richiedere una pulizia lunga e lunga di residui difficili da rimuovere. Ai fini del controllo della qualità, i campioni di resina mista possono essere monitorati in laboratorio senza lunghe operazioni di preparazione o pulizia.

Allo stesso modo, ai fini del controllo qualità, la robustezza della tecnologia può spostare il monitororing di lotti di produzione misti direttamente in fabbrica, invece di dover prelevare campioni per le analisi di laboratorio. Strumenti come CureTrack possono essere inseriti direttamente in un secchio di resina per monitorarne lo stato man mano che la produzione procede e per emettere un allarme quando la gelificazione è imminente e qualsiasi materiale rimanente deve essere smaltito prima che si solidifichi.

Anche lo sviluppo futuro della tecnologia si concentrerà su monitoring gelificazione in scenari di produzione reali. Ad esempio, la punta della sonda può essere messa in contatto con la superficie di uno strato infuso di resina per monitorare lo stato del materiale della matrice. Oppure la punta della sonda può essere inserita a una profondità controllata in un componente stampato colato e rimossa quando inizia la gelificazione.

Poiché la temperatura è un fattore essenziale nel determinare i tassi di polimerizzazione, CureTrack ha incluso un sensore di temperatura che misura la temperatura sulla punta della sonda. Può misurare la temperatura esattamente nel punto in cui vengono misurate la gelificazione e l'indurimento, consentendo il monitoraggio di entrambioring la temperatura della resina e il monitoraggio della produzione di calore durante il processo di polimerizzazione.

Riferimenti

- I collegamenti alle informazioni sull'uso della viscosimetria in linea per le applicazioni di stampa sono disponibili in https://rheonics.com/solutions/

- https://rheonics.com/products/inline-viscometer-srv/

- Materiali 2013, 6, 3783-3804; doi:10.3390/ma6093783 materiali ISSN 1996-1944 www.mdpi.com/journal/materials Recensione Monitoring il Cure State delle Resine Termoindurenti a cura degli Ultrasuoni Francesca Lionetto e Alfonso Maffezzoli

- ISSN 1070-3632, Russian Journal of General Chemistry, 2016, vol. 86, n. 6, pp. 1488-1493. Pleiades Publishing, Ltd., 2016.Original Russian Text AA Shimkin, 2014, pubblicato in Rossiiskii Khimicheskii Zhurnal, 2014, vol. 58, nn. 3-4, pp. 55-61.

Autori

Panoramica

Rivista focalizzata sul settore degli adesivi e sigillanti – ASI pubblica un articolo di approfondimento che tratta il Rheonics viscosimetro in linea SRV e Rheonics CureTrack™, attualmente in fase di test presso Rheonics. L'articolo discute la tecnologia e i principi di funzionamento con particolare attenzione alla ricerca e sviluppo, agli scenari di produzione reali e agli scopi di controllo qualità per le applicazioni nel settore degli adesivi e dei sigillanti.

Trova il link alla pubblicazione.

Nota applicativa correlata

Viscosità e reologia di sigillanti e adesivi nella formulazione, nei test e nell'applicazione

Gli adesivi e i sigillanti sono ampiamente utilizzati per unire, proteggere e sigillare i sistemi di costruzione, produzione e manutenzione. Questa industria sta affrontando sfide a causa delle limitate materie prime (riserva di petrolio) e dell'impatto negativo dei composti sintetici su ...